Thiết kế nhà máy chế biến hải sản

THIẾT KẾ THI CÔNG NHÀ XƯỞNG, NHÀ MÁY UY TÍN

BẠN ĐANG CẦN CHỌN 1 NHÀ THẦU THIẾT KẾ, THI CÔNG NHÀ XƯỞNG CÔNG NGHIỆP VÀ ĐỦ HIỂU BIẾT VỀ PHÁP LÝ ?

HÃY THAM KHẢO BÀI VIẾT NÀY VÀ CHỌN VINACON NHƯ 1 NGƯỜI BẠN ĐỒNG HÀNH CHO NHÀ MÁY CỦA BẠN

VINACON là công ty có năng lực, trách nhiệm và uy tín về thiết kế nhà xưởng , thi công nhà xưởng và hỗ trợ pháp lý cho bạn tại Việt Nam. Đội ngũ kiến trúc sư, kỹ sư của chúng tôi có mặt tại tất cả các tỉnh phía Bắc như Hà Nội, Bắc Ninh, Bắc Giang, Hải phòng, Quảng Ninh, Vĩnh Phúc, Phú Thọ, Hà Nam, Nam Định.. phía Nam như TP Hồ Chí Minh, Bình Dương, Đồng Nai, Long An, Bà Rịa Vũng Tàu. Miền Trung Như Đà Nẵng, Nghệ An, Thanh Hóa, Hà Tĩnh

Phương châm hoạt động

Luôn tìm kiếm các giải pháp, áp dụng công nghệ tiên tiến để tạo ra các loại vật liệu có chất lượng cao, giá thành hợp lý, giảm thiểu tối đa các tác động của thiên nhiên, môi trường xung quanh, nhằm mang đến một môi trường sống và làm việc lý tưởng cho con người.

Nhà máy chế biến bảo quản thủy sản

Để có thể đảm bảo cho ra đời các loại thủy sản đạt tiêu chuẩn sạch và an toàn cần phải đáp ứng đủ các tiêu chí như:

• Quy trình sản xuất cần đảm bảo sạch và an toàn

• Khi xử lý cũng như bảo quản thủy sản cũng cần đảm bảo tiêu chí sạch cho đến khi đến tay người tiêu dùng

• Trong suốt quá trình sản xuất, chế biến cần đảm bảo được chất lượng của nguồn thực phẩm hạn chế hay không được dùng chất hóa học.

Chính bởi vậy đòi hỏi nhà sản xuất cần có được nhà máy chế biến bảo quản thủy sản để đáp ứng được tất cả những tiêu chí kể trên.

Nhà máy chế biến bảo quản thủy sản làm giảm đáng kể sự ô nhiễm của thủy sản và bao bì chính bên trong của chúng bằng cách sử dụng giảm bụi và vi sinh vật trong nước, cộng với môi trường vệ sinh trong đó mức độ ô nhiễm hoặc hạt thấp được kiểm soát thông qua việc thực hiện thiết kế rất cụ thể. Nhà máy chế biến bảo quản thủy sản được thiết kế để giảm thiểu ô nhiễm thủy hải sản bằng cách áp dụng áp suất không khí được lọc hoặc đốt tích cực và môi trường được kiểm soát chặt chẽ. Được sản xuất dài trong Nhà máy chế biến bảo quản thủy sản giúp kéo dài thời hạn sử dụng và cung cấp một sản phẩm thủy hải sản an toàn hơn cho người tiêu dùng.

Phối cảnh nhà máy chế biến thủy sản

Các tiêu chuẩn thiết kế thi công nhà máy chế biến thủy sản

• Tiêu chuẩn Federal Standard 209 –FS 209

• Tiêu chuẩn ISO

• Tiêu chuẩn WHO

Quy trình xây dựng nhà máy chế biến bảo quản thủy sản

+ Tư vấn nhà máy chế biến bảo quản thủy sản

Tư vấn phòng sạch chế biến thủy hải sản là tìm ra phương án tối ưu nhất cho phòng sạch trước khi xây dựng để đảm bảo phòng sạch đó đáp ứng đủ các yêu cầu trong từng loại hải sản và các yêu cầu đó đã, đang được duy trì nhằm đạt được hiệu quả mong đợi trong phạm vi đầu tư tối ưu nhất.

+ Thiết kế nhà máy chế biến bảo quản thủy sản

VINACON luôn có nhiều phương án thiết kế phù hợp với dự án nhà máy chế biến bảo quản thủy sản của bạn, tư vấn sơ đồ nhà xưởng, phân vùng cấp sạch, lựa chọn công nghệ, thiết bị phù hợp cho mức độ phòng sạch. Phân tích số liệu trong bảng thiết kế để đưa ra những phương án phù hợp nhất với mong muốn và tình hình thực tế của doanh nghiệp.

+ Thi công nhà máy chế biến bảo quản thủy sản

Thi công nhà máy chế biến bảo quản thủy sản sử dụng các vật liệu xây dựng phòng sạch, trang thiết bị trong sản xuất để nhà máy đạt chuẩn theo tiêu chuẩn đã được thiết kế, đây cũng là bước quan trọng nhất để nhà máy, phòng sạch của bạn nhận chứng chỉ.

Để tính toán phần xây dựng nhà máy cần chú ý tới một số vấn đề sau:

- Hướng gió chủ đạo: Đông

- Độ ẩm trung bình.

- Nhiệt độ trung bình.

- Lượng mưa trung bình.

- Độ chịu tải của nền đất.

Thiết kế nhà máy chế biến hải sản – Tính xây dựng

Để tính toán phần xây dựng nhà máy cần chú ý tới một số vấn đề sau:

- Hướng gió chủ đạo: Đông

- Độ ẩm trung bình.

- Nhiệt độ trung bình.

- Lượng mưa trung bình.

- Độ chịu tải của nền đất.

8.1 Quy định chung khi xây dựng cơ sở chế biến thuỷ sản.

8.1.1 Địa điểm.

- Cơ sở phải được xây dựng ở vị trí phù hợp, không bị ảnh hưởng của các yếu tố: mùi hôi, khói, bụi, các tác nhân gây nhiễm khác từ môi trường xung quanh và không khí bị ngập nước, đọng nước khi trời mưa hoặc khi nước chiều dâng

- Địa điểm xây dựng cơ sở chế biến thuỷ sản phải hội tụ các yếu tố.

+ Có nguồn nước đảm bảo cho các hoạt động của cơ sở chế biến thực phẩm.

+ Có nguồn điện ổn định đảm bảo cho hoạt động chế biến và bảo quản sản phẩm không bị gián đoạn.

+ Thuận tiện về giao thông vận chuyển nguyên liệu và sản phẩm.

+ Đáp ứng nhu cầu nhân lực.

+ Có khả năng mở rộng sau này.

8.1.2 Nguyên tắc bố trí mặt bằng.

Nguyên tắc bố trí mặt bằng cần đạt các tiêu chuẩn sau:

- Dễ quản lí theo ngành, theo phân xưởng theo các công đoạn của dây chuyền sản xuất.

- Đảm bảo các yêu cầu vệ sinh công nghiệp, thích hợp với các phân xưởng có đặc điểm và tính chất khác

- Tổng mặt bằng nhà máy cũng như nhà xưởng bên trong là phần quan trọng của bản thiết kế. Việc sắp xếp bố trí mặt bằng có sự ảnh hưởng rất lớn đến nhà máy hiệu quả kinh tế và chất lượng sản phẩm. Việc bố trí phân xưởng phải đảm bảo tiện lợi và phù hợp với yêu cầu công nghệ, yêu cầu vệ sinh và an toàn thực phẩm.

Việc xây dựng phải tuân thủ những quy định sau:

- Đường ô tô vào nhà máy phải là đường hai chiều rộng 8 –

- Đường đi bộ, xe thô xơ rộng 1.5 –

- Đường cách tường rào nhà sản xuất tối thiểu là 5m.

- Cây trồng trong nhà máy cách tường 5 -5m, cachs lề đường ô tô 0.5 -1m.

- Cách ống nước và cống 1.5m, cách đường dây điện 0.5 –

- Lượng cây xanh chiếm 10 – 15% diện tích cây trồng.

- Khi thiết kế nhà máy chia làm 4 khu vực:

+ Khu vực trung tâm nhà máy, khu vực đặt phân xưởng sản xuất chính và phụ.

+ Khu vực đầu hướng gió, khu vực này gồm khối văn phòng hành chính khu nhà hội trường, triển lãm giới thiệu sản phảm, phòng bảo vệ.

+ Khu vực cuối hướng gió đặt phân xưởng nồi hơi , phân xưởng xử lí nước thải, các phân xưởng có mùi khó chịu toả hương.

+ Khu 2 bên cạnh khu vực trung tâm đặt các phân xưởng phục vụ trực tiếp hoặc gián tiếp cho phân xưởng sản xuất chính.

8.1.3 Yêu cầu thiết kế bố trí nhà xưởng

8.1.3.1 Yêu cầu chung

- Có tường bao ngăn cách khu vực chế biến với bên ngoài.

- Dễ làm vệ sinh khử trùng.

- Không tạo nơi ẩn náu cho động vật gây hại, không để các tác nhân gây nhiễm như bụi khí thải, mùi hôi, và động vật gây hại xâm nhập vào trong nhà xưởng.

- Dây truyền sản xuất phải được bố trí hợp lí bằng cách phân luồng riêng nguồn nguyên liệu, thành phẩm, vật liệu bao gói và phế thải trong quá trình chế biến để hạn chế thấp nhất khả năng gây nhiễm chéo cho sản phẩm.

- Phòng chế biến phải có kích thước phù hợp đảm bảo các hoạt động chế biến sản phẩm thuỷ sản đạt các yêu cầu công nghệ và vệ sinh an toàn thực phẩm.

- Khu vực chế biến sản phẩm làm thực phẩm phải được ngăn cách với khu vực phi sản xuất hay chế biến sản phẩm không dùng làm thực phẩm.

8.1.3.2 Bên ngoài nhà xưởng

- Dải đất bao quanh bên ngoài nhà xưởng phải rộng từ 1.2m trở lên có độ nghiêng cần thiết và được lát bằng vật liệu cứng , bền.

- Khu vực xung quanh nhà xưởng, đường, lối đi và các khu vực khác trong cơ sở chế biến phải có độ nghiêng cần thiết và được lát bằng vật liệu cứng, bền hoặc phủ cỏ, trồng cây.

- Có hệ thống thoát nước tốt cho khu vực xung quanh và dễ làm vệ

8.1.3.3 Nền.

Nền nhà xưởng phải đáp ứng các yêu cầu.

- Có bề mặt cứng, chịu tải trọng.

- Không thấm và đọng nước, không trơn.

- Không có khe hở, vết nứt.

- Dễ làm vệ sinh khử trùng.

Giữa nền với tường, bệ thiết bị, máy móc, phải có góc lượn rộng.

8.1.3.4 Thoát nước nền.

- Tại các khu vực ướt: Nền nhà xưởng phải nhẵn và có độ dốc không nhỏ hơn 1:48, đảm bảo không đọng nươc.

- Hệ thống rãnh thoát nước nền phải có kích thước, số lượng, vị trí phù hợp, để đảm bảo thoát hết nước nền trong điều kiện làm việc bình thường.

8.1.3.5 Tường.

- Tường ở các khu vực chế biến sản phẩm thuỷ sản phải:

+ Làm bằng vật liệu bền, không thấm nước có màu sáng.

+ Nhẵn và không có vết nứt, các mối ghép phải kín.

+ Dễ làm vệ sinh và khử trùng.

- Mặt trên vách lửng phải có độ nghiêng không nhỏ hơn 45o

- Các đường ống, dây dẫn phải được đặt chìm trong tường hoặc được bọc gọn cố định cách tường 1m.

8.1.3.6 Trần.

- Trần nhà phải đảm bảo nhẵn có màu sáng.

- Không bị bong tróc dễ làm vệ

8.1.3.7 Cửa ra vào, cửa sổ, lỗ thông gió.

- Cửa ra vào, cửa sổ lỗ thông gió ở những nơi sản phẩm sạch đang được chế biến, hoặc bao gói không được bố trí mở ra môi trường xung

- Có lưới chắn côn trùng ở cửa sổ và lỗ thông gió mở tung ra ngoài, lưới chắn phải dễ tháo lắp.

- Gờ dưới cửa sổ phải nghiêng với tương fphía trong phòng chế biến một góc không nhỏ hơn 45oC và cách sàn ít nhất là 0m.

- Cửa sổ ô cửa phải có bề mặt nhẵn bóng, không thấm nước và đóng kín được. Nếu cửa làm bằng khung kính, khe hở giữa kính với khung phải được bịt kín bằng Silicon hoặc giăng cao

- Cửa ra vào, ô cửa mở ra ngoài hoặc các cửa ở những nơi có tường ngăn phải có những đặc điẻm sau:

+ Màn chắn làm bằng nhựa trong, màu tráng, dễ làm vệ sinh.

+ Màn khí thổi.

+ Cửa tự động.

- Cửa ra vào của các phòng không được mở thông trực tiếp với buông máy , buồng vệ sinh, khu vực tập trung hoặc chứa chất thải.

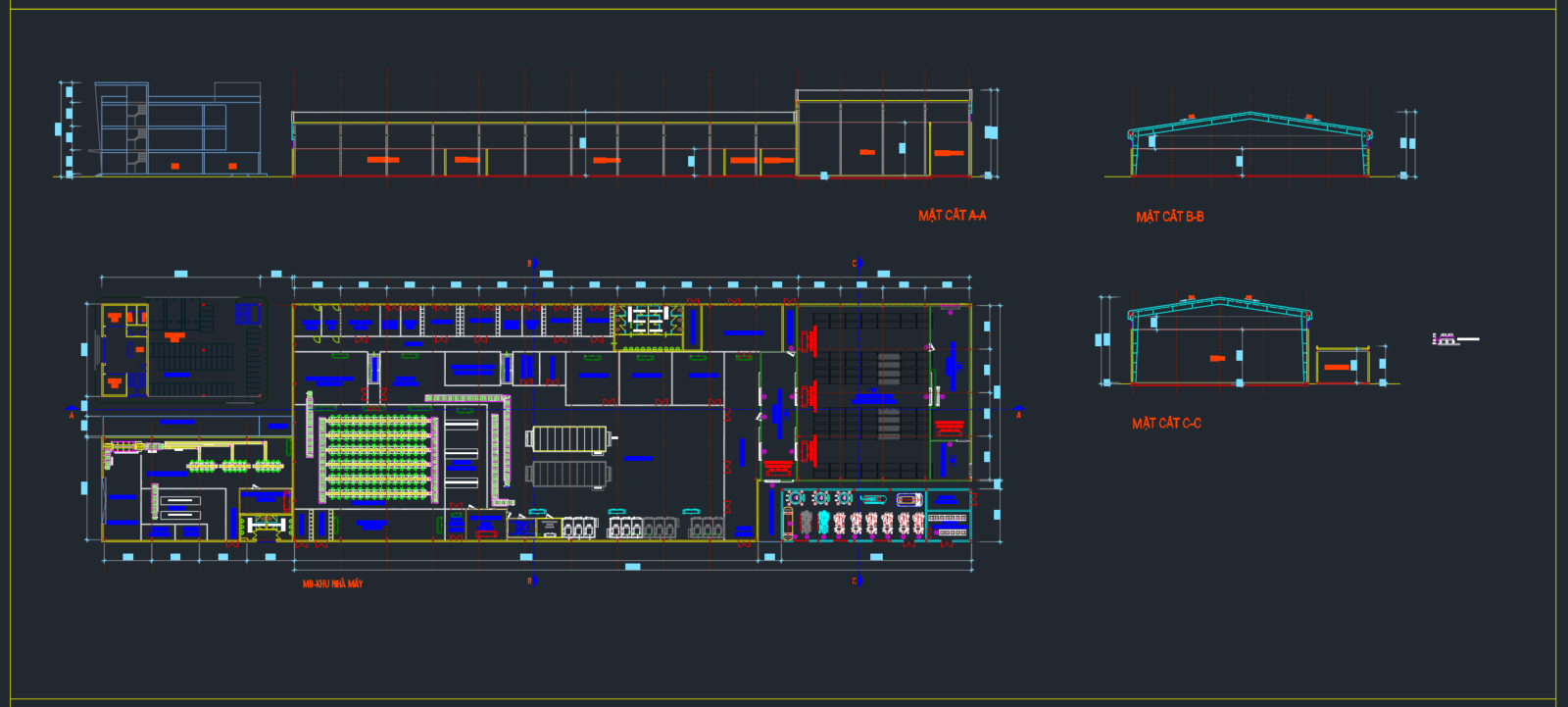

8.2.1 Phân xưởng sản xuất chính.

Phân xưởng sản xuất chính gồm hai dây chuyền cá thu rán sốt cà chua và cá thu ngâm dầu. Tổng diện tích chiếm chỗ của các thiết bị sử dụng trong phân xưởng là 172.502(m2).

=> Chọn phân xưởng có kích thước 66*18*8.023 (m)

Phân xưởng là nhà một tầng bê tông cốt thép, kích thước cột 400*400mm, tường gạch dày 250mm. Nhà có nhiều cửa sổ để lấy ánh sáng tự nhiên với kích thước 3000mm, nhiều cửa đi lại cho công nhân vận chuyển nguyên liệu, kích thước của mỗi cửa 3000*3000(mm).

Móng trụ toàn khối đặt sâu dưới đất là 1.4m. Kết cấu nhà : Dưới cùng là lớp đất chặt tiếp theo là lớp bê tông sỏi, cát dày 150mm, trên cùng là vữa xi măng dày 400mm.

8.2.2 Kho lạnh.

Việc xây dựng kho lạnh phải đảm bảo một số yêu cầu cơ bản như sau:

- Các kho lạnh phải đảm bảo quy chuẩn hoá.

- Đáp ứng yêu cầu khắt khe của sản phẩm.

- Có khả năng cơ giới hoá cao trong các khâu bốc xếp vận chuyển.

- Có hiệu quả kinh tế cao, vốn đầu tư nhỏ, có thể sử dụng máy và thiết bị trong nước.

Tính toán.

* Phòng bảo quản.

Lượng nguyên liệu cá cho cả hai dây chuyền cá thu hấp ngâm dầu và cá thu sốt cà chua là: 2044.88+1338.08 = 3382.96(kg/ca).

Kho dự trữ cá trong một tháng. Tiêu chuẩn xếp cá 500(kg/m2), xếp cao 3m. Vậy 1m2 xếp được 1500kg, diện tích đi lại chiếm 50%.

Vậy diện tích phòng bảo quản là:

- Phòng chứa máy nén.

Chọn loại máy AYY.

Thông số kĩ thuật.

- Năng suất lạnh 2(KW).

- Công suất động cơ 75(KW).

– Kích thước 2685 *1550 * 1260 mm. Chọn hai máy nén

Chọn phòng để máy nén có diện tích 30m2.

=> Diện tích kho bảo quản lạnh là: 202.97+30 =232.97(m2). Chọn kho bảo quản lạnh có kích thước:

- Dài 24m, bước cột

- Rộng 12m. Nhịp nhà l= 12m.

- Cao 4.5m.

=> Diện tích kho lạnh là 24*12 = 288m2.

8.2.3 Kho chứa nguyên liệu phụ.

Nguyên liệu cần dự trữ cho 20 ngày sản xuất, mỗi ngày sản xuất 2 ca( tháng cao điểm).

- Nguyên liệu phụ cho dây chuyền cá thu rán sốt cà chua trong 1 ca: 76(kg).

=> G1 = 20 * 2 * 480.76 = 19230.18(Kg)

- Nguyên liệu phụ cho dây chuyền cá thu hấp ngâm dầu trong 1 ca: 2(Kg).

=> G2 = 20 * 2 * 631.2 = 25248(Kg)

Tổng lượng nguyên liệu phụ:

G = G1 + G2 = 19230.18 + 25248 = 44478.18(kg).

Định mức 1m2 để đạt được 500(Kg), hệ số sử dụng 2. diện tích nối đi chiếm 30%

=> Vậy diện tích phòng là: 2*44478.18*100/3500 = 254.1(m2). Chọn phòng có kích thước. 24 *12 * 4.8(m)

Diện tích phòng 288(m2).

Chia kho chứa nguyên liệu phụ làm hai, mộtbên chứa nguyên liệu ẩm, một bên chứa nguyên liệu khô.

=> Chọn nhà bê tông cốt thép

8.2.4 Phân xưởng cơ điện.

Nhà một tầng bao gồm:

- Tổ nguồn kích thước: 9*6 = 54m2

- Tổ điện 3*6= 18m2

- Tổ chuyên tu: 3*6= 18m2

- Tổ văn phòng: 3*6 =18m2

- Xưởng máy: 6*6= 36m2

=> Chọn nhà một tầng có kích thước: 12*12*3.6

8.2.5 Phân xưởng nồi hơi

Được xây dựng cuối hướng gió chủ đạo, gần bãi than xỉ, khói được xử lí qua xyclan dẫn theo đường ống cao 15m ra ngoài.

- Kích thước 12 * 9* 2m

- Diện tích 12*9 = 108m2

8.2.6 Phân xưởng xử lí dầu rán.

Chọn phân xưởng là nhà hai tầng bê tông cốt thép.

- Kích thước nhà 9*9*7.2

- Diện tích 9*9 = 81m2

8.2.7 Bãi chứa

- Than dự trữ cho một tháng cao điểm G = 6(Kg).

- Khối lượng riêng của than90(Kg/m3)

- Than để dành đống cao

- Lượng than để trên 1m2= 900*2 = 1800(Kg/m2)

– Diện tích bãi than S = 232761.6/1800 = 129.312(m2).

- Kích thước xây dựng 12*12 = 144(m2).

8.2.8 Bãi chứa xỉ.

- Kích thước xây dựng 12*12

- Diện tích bãi xỉ = 144m2

8.2.9 Gara ô tô

Yêu cầu: Gara phải đảm bảo chỗ cho 2 xe con, 2 xe tải, 2 xe lạnh.

- Diện tích xe con chiếm 18m2/xe.

- Diện tích xe tải xe lạnh, xe lạnh chiếm 22m2/xe.

- Diện tích sàn quay xe: 24m2Tổng diện tích của ga ra= 148m2 Quy chuẩn 162m2

Kích thước nhà xe: 18*9*4.8m2

8.2.10 Lán xe

Số công nhân tối đa 120 người. Trong đó 80% đi xe máy, 20 % đi xe đạp.

- Diện tích xe đạp chiếm 9m2/xe

- Diện tích xe máy chiếm chỗ 2m2/xe

– Diện tích nhà để xe S= 120*0.8*2 + 120*0.2*0.9 = 178m2

- Kích thước nhà xe: 10*10*3.6 m

=> Quy chuẩn diện tích nhà để xe S =18*10 = 180m2

8.2.11 Phòng bảo vệ

Bố trí tại cổng nhà máy.

- Kích thước 4*4*3

- Nhà có hai cổng bố trí ở hai đầu cổng chính và cổng phụ

8.2.12 Trạm biến áp

Diện tích xây dựng đủ để một máy biến áp Và một máy phát điện

- Kích thước 6*6*3.6m

8.2.13 Tháp nước.

- Đường kính

- Kích thước xây dựng 4*4*15 m

8.2.14 Bể nước ngầm

- Bể chứa nhiều nước đủ để đảm bảo cho sinh hoạt

- Kích thước 9*6*4m.

8.2.15 Trạm bơm

Được xây dựng gần bể nước diện tích 16m2.

- Kích thước 4 *4*3.6 m

8.2.16 Trạm xử lí nước thải.

Diện tích S= 36 m2.

- Kích thước 6*6*4.2m

8.2.17 Nhà hành chính.

Nhà hành chính bao gồm các phòng ban.

+ Phòng giám đốc có diện tích rộng 24m2

+ Phòng thư kí bố trí bên cạnh phòng giám đốc có kích thước 18m2

+ Phòng kinh doanh gồm 3 người một trưởng phòng và 2 nhân viên, diện tích 24m2.

+ Phòng hành chính tổng hợp phụ trách tiền lương văn thư các dịch vụ bố trí 5 người, diện tích 36m2

+ Phòng kế toán 3 nhân viên, diện tích 36m2

+ Hội trường 100m2

=> Tổng diện tích 238m2

Diện tích nối đi lại = 30% diện tích văn phòng vậy diện tích thực là: 238 *100/70 = 340m2

Nhà hành chính xây hai tầng nên diện tích mặt bằng là 170m2 Kích thước xây dựng 21*9 *10.8 m

8.2.18 Phòng thay đồ

Diện tích 108m2

Kích thước xây dựng 12 *6*3.6 m

8.2.19 Kho thành phẩm (dùng 15 ngày)

Mỗi ngày sản xuất 1 ca vào tháng cao điểm ngày sản xuất 2 ca .

- Số hộp cho dây chuyền sản xuất cá thu hấp ngâm dầu.

6250 *2 = 12500(hộp/ngày)

- Số hộp cho đay chuyền sản xuất cá thu rán sốt cà

4687 * 2 = 9374(hộp/ngày) Tổng diện tích xếp hộp: 21874(hộp/ngày)

Sản phẩm bảo quản trong 15 ngày, tiêu chuẩn xếp hộp là 3500hộp/m3. Diện tích đi lại chiếm 50% . Lượng hộp cần được bảo ôn = 0.5 % số hộp sản xuất trong 1 ngày và bảo ôn trong 5- 7 ngày.

Số hộp bảo ôn cho một ngày cao điểm là: 21874*0.5/100 = 110(hộp/ngày) Số hộp bảo ôn cho 1 tuần bảo ôn: 110*7 = 770(hộp/ngày)

=> Tổng số hộp bảo ôn trong 1 tuần 880 hộp.

=> Vậy diện tích hộp thành phẩm chiếm chỗ là: (21874*15 + 880)/3500 = 93.99(m2) Diện tích đi lại chiếm 50% so với diện tích hộp thành phẩm

93.99*50/100 = 47m2.

Vậy tổng diện tích là : 93.99 + 47 = 140.99 (m2) Chọn nhà có kích thước 12*12*4.8 m Diện tích 12*12 = 144m2

8.2.20 Phân xưởng hộp sắt bao bì.

Phân xưởng hộp sắt và bao bì đủ để cung cấp cho 10 ngày sản xuất lúc thời vụ cao nhất.

Năng suất của 2 dây chuyền 10937(hộp/ca).

Tiêu chuẩn của 1000 hộp cần 10m2. Vậy 10937 hộp cần 109.37m2 Diện tích cho 10 ngày mỗi ngày 2 ca 10937 *10 * 2/3500 = 62.5m2

Diện tích đi lại chiếm 50% kho chứa vậy tổng diện tích kho chứa hộp là: 109.37 + 62.5 + 62.5*50% = 203.12(m2)

Chọn phân xưởng có kích thước 24*9*4.8m Diện tích phân xưởng

S = 24*9 = 216(m2)

8.2.21 Nhà xử lí nước cấp.

Diện tích nhà xử lí nước S= 36m2 Kích thước 6*6*3.6m

8.2.22 Nhà ăn

Nhà ăn khoảng 120 người ăn với diện tích chiếm chỗ cho 1 người là 1.12m2 Diện tích nhà ăn là 120*1.12 = 134.4 m2 = 135 m2

Diện tích bếp và gian phục vụ 36m2 Tổng diện tích: 135 +36 = 171m2

Diện tích đi lại bằng 30% diện tích nhà ăn do đó diện tích cần phải xây dựng 171 + 171*30% = 222.3(m2)

8.2.23 Nhà vệ sinh

Nhà vệ sinh có phòng riêng cho nam và nữ Kích thước 18*6*3

Diện tích S = 18*6 = 108m2

8.2.24 Phòng hoá chất và thiết bị

Kích thước 8 *6 *4.5 Diện tích S = 48m2

8.2.25 Bãi chứa rác

Kích thước 12*12 Diện tích S = 144m2

8.2.26 Nhà nghỉ

Chia làm hai phòng một phòng dành cho nam và một phòng dành cho nữ Kích thước phòng 28*10

Diện tích phòng 280m2

8.2.27 Nhà giới thiệu sản phẩm.

Kích thước 9*6*4 Diện tích 54m2.

Bảng 8.1 Thống kê các hạng mục công trình.

| STT | Tên công trình | Kích thước (m) | Diện tích | Ghi chú |

| 1 | Lán xe | 10*10*3.6 | 100 | |

| 2 | Nhà vệ sinh | 18*6*3 | 108 | |

| 3 | Phòng thay đồ | 12*6*3.6 | 72 | |

| 4 | Phòng bảo vệ | 4*4*3.6 | 16 | 2 phòng |

| 5 | Nhà giới thiệu sản phẩm | 9*6*4 | 54 | |

| 6 | Nhà hành chính | 30*9*10.8 | 270 | 2 tầng |

| 7 | Nhà ăn | 24*12*4.8 | 288 | |

| 8 | Nhà nghỉ | 28*10*4.8 | 280 | |

| 9 | Phòng xử lí dầu | 9*9*7.2 | 81 | |

| 10 | Kho lạnh | 24*12*8 | 288 | |

| 11 | Phân xưởng sản xuất chính | 66*18*8203 | 1188 | |

| 12 | Kho thành phẩm | 12*12*4.8 | 144 | |

| 13 | Kho hộp sắt và bao bì | 24*9*4.8 | 216 | |

| 14 | Kho nguyên liệu phụ | 24*12*4.8 | 288 | |

| 15 | Phòng KCS | 12*8*4.5 | 96 | |

| 16 | Bãi rác | 12*12 | 144 | |

| 17 | Bãi xỉ | 12*12 | 144 | |

| 18 | Bãi chứa than | 12*12 | 144 | |

| 19 | Phân xưởng nồi hơi | 12*9*7.2 | 108 | |

| 20 | Trạm xử lí nước thải | 6*6*4.2 | 36 | |

| 21 | Bể nước ngầm | 9*6*4 | 54 | |

| 22 | Trạm bơm | 4*4*3.6 | 16 | |

| 23 | Tháp nước | 4*4*15 | 16 | |

| 24 | Phòng hoá chất và thiết bị | 8*6*4.5 | 48 | |

| 25 | Gara ôtô | 18*9*4.8 | 162 | |

| 26 | Phân xưởng cơ điện | 12*12*4.8 | 144 | |

| 27 | Trạm biến áp | 6*6*4.2 | 36 | |

| 28 | Tổng | 4541 |

8.3 Các chỉ tiêu kinh tế xây dựng

Dự kiến nhà máy được xây dựng trên mảnh đất rộng 1500m2 với kích thước chiều dài150m, chiều rộng 100m

- Hệ số xây dựng.

Kxd = (A +B) *100 / F

Trong đó A: Diện tích nhà và các công trình A = 4541(m2).

B: Diện tích sân kho bến bãi B = 576m2 F: Diện tích của nhà máy F = 15000(m2)

Kxd = (4541 + 576)*100/15000 = 34.11%

- Hệ số sử dụng

Ksd = (A +B+C) * 100/ F

Trong đó C :Diện tích chiếm chỗ của đường đi bộ, ô tô và mặt bằng hệ thống đường ống C = 3000 (m2)

Ksd =( 4541 + 576 + 3000)* 100/15000 = 54.11%

Thiết kế nhà máy chế biến hải sản – Tính điện

Dòng điện trong nhà máy sử dụng là dòng điện xoay chiều ba pha, điện được mua từ công ty điện lực thành phố Hải Phòng qua trạm biến áp của co,ong ty được đưa vào xử dụng trong nhà máy phục vụ cho việc chiếu sáng và các thiết bị trong nhà máy.

9.1 Tính phụ tải chiếu sáng.

9.1.1 Cách bố trí đèn.

Trong phân xưởng sản xuất để làm việc, bố trí đèn căn cứ các thông số.

- Chiều cao đèn phụ thuộc vào chiều cao thiết bị và vị trí làm việc . Lấy H= 2.5 – 5m

- Khoảng cách giữa các đèn L = 2.0 – 0m

- Khoảng cách từ đèn ngoài cùng đến tường là: l =(0.25 – 35)L

- Số đèn bố trí dọc nhà n1= [ (a – 2*l)/L] + 1 Trong đó a: Chiều dài nhà

- Số đèn bố trí theo chiều ngang của nhà n2= [ (b – 2*l)/L] +1 b: Chiều nagng của nhà

Số đèn mỗi tầng nhà là n = n1 + n2

Để tính phụ tải chiếu sáng dùng phương pháp công suất riêng. Nếu trên 1m2 sàn nhà có công suất chiếu là p. Vậy toàn bộ sàn nhà có diện tích là S sẽ có công suất chiếu sáng.

P = p* S

Số đèn tổng cộng là n, công suất mỗi đèn: Pd = P/n

Dùng đèn có công suất 100W cho nhà xưởng, nhà hành chính dùng đèn neon 40W

9.1.2 Tính toán cụ thể.

Chọn L = 3, l = 0.3 * 3 = 0.9(m)

9.1.2.1 Đèn chiếu sáng cho phân xưởng sản xuất chính.

n1 = [ (66 – 2*0.9)/3] +1 = 20.4

=> Chọn 21 bóng

n2 = [ (18 – 2*0.9)/3] +1 = 6.4

=> Chọn 7 bóng

Số đèn là n = 21 * 7 = 147

Công suất P = 147 * 0.1 = 14.7(KW)

9.1.2.2 Đèn chiếu sáng kho lạnh.

n1 = [(24 -2*0.9)/3] + 1 = 8.4

=> Chọn n1 =9

n2 = [(18-2*0.9)/3] +1 = 6.4

=> Chọn n2 = 7

Vậy số đèn trong kho lạnh là n = 9*7 =63 Công suất 45 *0.1= 4.5(KW)

9.1.2.3 Đèn chiếu sáng kho thành phẩm.

n1 = [(24 -2*0.9)/3] + 1 = 8.4

=> Chọn n1 =9

n2 = [(10-2*0.9)/3] +1 = 3.73

=> Chọn n2 = 4

Vậy số đèn trong kho thành phẩmlà n = 9*4 = 36 Công suất 36 *0.1= 3.6(KW)

9.1.2.4 Đèn chiếu sáng cho phân xưởng hộp sắt, bao bì

n1 = [(24 -2*0.9)/3] + 1 = 8.4

=> Chọn n1 =9

n2 = [(9-2*0.9)/3] +1 = 3.4

=> Chọn n2 = 4

Vậy số đèn trong phân xưởng hộp sắt và bao bì là n = 9*4 = 36 Công suất 36 *0.1= 3.6(KW)

9.1.2.5 Đèn chiếu sáng kho nguyên liệu phụ.

n1 = [(24 -2*0.9)/3] + 1 = 8.4

=> Chọn n1 =9

n2 = [(12-2*0.9)/3] +1 = 4.4

=> Chọn n2 = 5

Vậy số đèn trong kho nguyên liệu phụ là n = 9*5 = 45 Công suất 45 *0.1= 4.5(KW)

9.1.2.6 Đèn chiếu sáng phân xưởng cơ điện.

n1 = [(9-2*0.9)/3] +1 = 3.4

=> Chọn n1 = 4

n2 = [(6-2*0.9)/3] +1 = 2.4

=> Chọn n2 = 3

Vậy số đèn trong phân xưởng cơ điện là n = 4*3 = 12 Công suất 12 *0.1= 1.2(KW)

9.1.2.7 Đèn chiếu sáng phân xưởng nồi hơi.

Lấy 4 bóng công suất 100W Công suất p = 4 *0.1 = 0.4( KW).

9.1.2.8 Phân xưởng xử lí dầu

n1 = [(9-2*0.9)/3] +1 = 3.4

=> Chọn n1 = 4

n2 = [(9-2*0.9)/3] +1 = 3.4

=> Chọn n2 = 4

Vậy số đèn trong phân xưởng xử lí dầu là n = 4*4 = 16 Công suất 16 *0.1= 1.6(KW)

9.1.2.9 Đèn chiếu sáng bãi than

Lấy 2 bóng mỗi bóng công suất 100W

Công suất của hai bóng là P = 2*0.1 = 0.2(KW)

9.1.2.10Đèn chiếu sáng bãi xỉ.

Lấy 2 bóng mỗi bóng công suất 100W

Công suất của hai bóng là P = 2*0.1 = 0.2(KW)

9.1.2.11 Đèn chiếu sáng gara ôtô

n1 = [ (18 – 2*0.9)/3] +1 = 6.4

=> Chọn 7 bóng

n2 = [(9-2*0.9)/3] +1 = 3.4

=> Chọn n2 = 4

Vậy số đèn trong gara ôtô là n = 7*4 = 28 Công suất 28 *0.1= 2.8(KW)

9.1.2.12 Lán xe

n1 = [(10-2*0.9)/3] +1 = 3.73

=> Chọn n1 = 4

n2 = [(10-2*0.9)/3] +1 = 3.73

=> Chọn n2 = 4

Vậy số đèn trong là n = 4*4 = 16 Công suất 16 *0.1= 1.6(KW)

9.1.2.13 Phòng bảo vệ

Lấy 2 bóng mỗi bóng công suất 100W Có 2 phòng bảo vệ. Vậy số bóng 2 *2 = 4 Công suất P =4*0.1 = 0.4(KW)

9.1.2.14 Trạm biến áp

n1 = [(6-2*0.9)/3] +1 = 2.4

=> Chọn n2 = 3

n1 = [(6-2*0.9)/3] +1 = 2.4

=> Chọn n2 = 3

Vậy số đèn trong trạm biến áp là n = 3*3 = 9 Công suất 9 *0.1= 0.9(KW)

9.1.2.15 Đèn chiếu sáng tháp nước

Lấy 1 bóng mỗi bóng công suất 100W

Công suất của hai bóng là P = 1*0.1 = 0.1(KW)

9.1.2.16 Trạm bơm

Trạm bơm cần hai bóng mỗi bóng 100W. Vậy công suất P = 2 *0.1 =0.2(KW)

9.1.2.17 Đèn chiếu sáng trạm xử lí nước thải.

n1 = [(6-2*0.9)/3] +1 = 2.4

=> Chọn n2 = 3

n2 = [(6-2*0.9)/3] +1 = 2.4

=> Chọn n2 = 3

Vậy số đèn cho trạm xử lí nước thải là n = 3*3 = 9 Công suất 9 *0.1= 0.9(KW)

9.1.2.18 Đèn chiếu sáng nhà hành chính.

n1 = [(9-2*0.9)/3] +1 = 3.4

=> Chọn n1 = 4

n2 = [(9-2*0.9)/3] +1 = 3.4

=> Chọn n2 = 4

Số bóng đèn n =2*4*4 = 32

Vậy công suất P = 32 *0.1 =3.2(KW)

9.1.2.19 Nhà ăn

n1 = [(24 -2*0.9)/3] + 1 = 8.4

=> Chọn n1 =9

n2 = [(12-2*0.9)/3] +1 = 4.4

=> Chọn n2 = 5

Vậy số đèn trong nhà ăn là n = 9*5 = 45 Công suất 45 *0.1= 4.5(KW)

9.1.2.20 Phòng thay đồ

n1 = [ (12 – 2*0.9)/3] +1 = 6.4

=> Chọn 7 bóng

n2 = [(6-2*0.9)/3] +1 = 2.4

=> Chọn n2 = 3

Vậy số đèn cho trạm xử lí nước thải là n = 7*3 = 21 Công suất 21 *0.1= 2.1(KW)

9.1.2.21 Nhà vệ sinh

n1 = [ (18 – 2*0.9)/3] +1 = 6.4

=> Chọn 7 bóng

n2 = [(6-2*0.9)/3] +1 = 2.4

=> Chọn n2 = 3

Vậy số đèn cho trạm xử lí nước thải là n = 7*3 = 21 Công suất 21 *0.1= 2.1(KW)

9.1.2.22 Phòng hoá chất và thiết bị

n1 = [(8 – 2*0.9)/3] +1 = 3.06

=> Chọn 3 bóng

n2 = [(6-2*0.9)/3] +1 = 2.4

=> Chọn n2 = 3

Vậy số đèn cho trạm xử lí nước thải là n = 3*3 = 9 Công suất 9 *0.1= 0.9(KW)

9.1.2.23 Nhà nghỉ

n1 = [(28-2*0.9)/3] +1 = 9.73

=> Chọn n1 = 10

n2 = [(10-2*0.9)/3] +1 = 3.73

=> Chọn n2 = 4

Vậy số đèn trong nhà nghỉ là n = 10*4 = 40 Công suất của đèn là P = 40*0.1 = 4(KW)

9.1.25 Điện bảo vệ

Chọn 50 bóng . mỗi bóng có công suất 100W, hiệu điện thế 220V

Bảng 9.1 Tổng điện thắp sáng trong nhà máy

| STT | Tên công trình | Số lượng

(cái) |

Công suất

(KW) |

Tổng công suất

(KW) |

| 1 | Phân xưởng sản xuất chính | 147 | 0.1 | 14.7 |

| 2 | Kho lạnh | 63 | 0.1 | 6.3 |

| 3 | Kho thành phẩm | 36 | 0.1 | 3.6 |

| 4 | Phân xưởng hộp sắt bao bì | 36 | 0.1 | 3.6 |

| 5 | Kho nguyên liệu phụ | 45 | 0.1 | 4.5 |

| 6 | Phân xưởng cơ điện | 12 | 0.1 | 1.2 |

| 7 | Phân xưởng nồi hơi | 4 | 0.1 | 0.4 |

| 8 | Xử lí dầu | 16 | 0.1 | 1.6 |

| 9 | Bãi chứa than | 2 | 0.1 | 0.2 |

| 10 | Bãi chứa xỉ | 2 | 0.1 | 0.2 |

| 11 | Gara ôtô | 28 | 0.1 | 2.8 |

| 12 | Lán xe | 16 | 0.1 | 1.6 |

| 13 | Phòng bảo vệ | 4 | 0.1 | 0.4 |

| 14 | Trạm biến áp | 9 | 0.1 | 0.9 |

| 15 | Tháp nước | 1 | 0.1 | 0.1 |

| 16 | Trạm bơm | 2 | 0.1 | 0.2 |

| 17 | Trạm xử lí nước thải | 9 | 0.1 | 0.9 |

| 18 | Nhà hành chính | 32 | 0.1 | 3.2 |

| 19 | Nhà ăn | 45 | 0.1 | 4.5 |

| 20 | Phòng thay đồ | 21 | 0.1 | 2.1 |

| 21 | Nhà vệ sinh | 21 | 0.1 | 2.1 |

| 22 | Phòng hoá chất và thiết bị | 9 | 0.1 | 0.9 |

| 23 | Nhà nghỉ | 40 | 0.1 | 4.0 |

| 24 | Điện bảo vệ | 50 | 0.1 | 5 |

| Tổng | 65 |

9.2 Tính phụ tải động lực

Điện động lực: Các động cơ, máy móc hoạt động để phục vụ cho quá trình sản xuất.

Điện động lực cho phân xưởng sản xuất chính.

9.2.1 Dây chuyền cá thu hấp ngâm dầu

Bảng 9.2. Điện động lực cho các thiết bị trong dây truyền.

| STT | Tên thiết bị | Số lượng | Công suất | Tông công suất |

| 1 | Băng tải mổ, rửa | 1 | 1 | 1 |

| 2 | Cắt khúc | 1 | 4.5 | 4.5 |

| 3 | Muối cá | 1 | 2 | 2 |

| 4 | Băng tải rửa hộp | 1 | 2 | 2 |

| 5 | Tủ hấp | 2 | 2.8 | 5.6 |

| 6 | Bơm nước sốt | 1 | 1.7 | 1.7 |

| 7 | Rót hộp | 1 | 1 | 1 |

| 8 | Ghép mí chân không | 1 | 4.5 | 4.5 |

| 9 | Monoray | 1 | 0.35 | 0.35 |

| 10 | Máy dán nhãn | 1 | 1 | 1 |

| 11 | Mâm đón hộp | 1 | 0.27 | 0.27 |

| 12 | Tổng | 23.92 | ||

9.2.2 Dây chuyền cá thu rán sốt cà chua

Bảng 9.2 Điện động lực dùng cho các thiết bị trong dây truyền.

| STT | Tên thiết bị | Số lượng | Công suất | Tông công suất |

| KW | KW | |||

| 1 | Băng tải mổ, rửa | 1 | 1 | 1 |

| 2 | Cắt khúc | 1 | 4.5 | 4.5 |

| 3 | Muối cá | 1 | 2 | 2 |

| 4 | Băng tải rửa hộp | 1 | 2 | 2 |

| 5 | Máy rán | 2 | 2.8 | 5.6 |

| 6 | Bơm nước sốt | 1 | 1.7 | 1.7 |

| 7 | Rót hộp | 1 | 1 | 1 |

| 8 | Ghép mí chân không | 1 | 4.5 | 4.5 |

| 9 | Monoray | 1 | 0.35 | 0.35 |

| 10 | Máy dán nhãn | 1 | 1 | 1 |

| 11 | Mâm đón hộp | 1 | 0.27 | 0.27 |

| 12 | Tổng | 23.92 | ||

9.2.3 Phân xưởng

Bảng 9.3 Điện động lực dùng cho các phân xưởng phụ

| STT | Nơi tiêu thụ | Công suất (KW) |

| 1 | Kho lạnh | 250 |

| 2 | Kho thành phẩm | 7 |

| 3 | Phân xưởng hộp sắt, bao bì | 50 |

| 4 | Phân xưởng cơ điện | 45 |

| 5 | Phân xưởng nồi hơi | 53 |

| 6 | Phân xưởng xử lí dầu | 16 |

| 7 | Tổng | 461 |

Vậy tổng công suất điện động lực là Pdl = 461 + 23.92 +23.92 = 508.84 (KW)

Phụ tải nhà máy gồm phụ tải chiếu sáng và phụ tải động lực Pdl = 508.84 + 65= 573.84(KW)

Phụ tải tính toán Ptt = Kc *Pdl

Kc: Hệ số phụ thuộc vào mức tải của các thiết bị Kc = 0.5 Ptt = 0.5 * 573.84 = 286.92(KW)

9.3 Xác định công suất và dung lượng bù

9.3.1 Xác định hệ số công suất cosφ

Hệ số cosφ dùng để xác định phụ tải làm việc thực tế không đồng thời của các thiết bị mang tải, tức là rất ít hay không có chế độ làm việc định mức theo tính toán ử phần trên

Nếu ở chế độ làm việc định mức thì cosφ tính như sau:

Ʃ Ptd: Tổng công suất của các thiết bị tiêu thụ điện

Ʃ Qph: Tổng công suất phản kháng của thiết bị tiêu thụ điện.

Ʃ Qph = P1* tgφ1 + P2*tgφ2 +………+ Pn * tgφn Thực tế thường làm việc, hệ số cosφ được tính như sau

Kc: Hệ số phụ tải chiếu sáng Kc = 0.5 Kk: Hệ số chiếu sáng Kk = 0.9

Pdl: Công suất động lực Pdl = 573.84(KW) Pcs: Công suất chiếu sáng Pcs = 59.7 (KW)

=> Ptd = 0.5 * 573.84 + 0.9* 59.7 = 340.65(KW)

Qph = Ptd = Ptd*tgφ

cosφ = 0.65 => φ = 49o => tgφ = 1.15 Qph = 340.65 * 1.15 = 391.75(KW)

9.3.2 Tính dung lượng bù

Nâng hệ số cosφ bằng cách dùng tụ điện Dung lượng bù của tụ điện được xác định

Qbù = Ptd *(tgφ1 – tgφ2)

Trong đó tgφ1 tương ứng vứi cosφ1 là hệ số công suất ban đầu cosφ1=0.65 => tgφ1 = 1.15

cosφ2 = 0.95 => tgφ2 = 0.32

Qbù = 340.65* ( 1.15 -0.32 ) = 282.74(KW)

9.3.3 Chọn máy biến áp

Được xác định theo công thức

Sba = SQRT ( Ptd2 + Qph2) = SQRT (340.652 + 391.75) = 515.10

Chọn máy biến áp TC

– Đặc tính kĩ thuật:

+ Công suất 320(KVA)

+ Điện áp cuộn cao áp 64(KW)

+ Điện áp cuộn hạ áp 220 – 380(KW)

+ Tiêu hao không tải 2.6(KW)

+ Tiêu hao ngắt mạch 4.5(KW)

=> Chọn hai máy

9.3.4 Tính điện tiêu thụ hàng năm.

9.3.4.1 Điện năng phụ tải chiếu sáng

Acs = Pcs * T* k (KW)

k: Hệ số chiếu sáng đồng thời k =0.9 Pcs: Công suất chiếu sáng

T: Số giờ chiếu sáng trong một năm T = T1*T2 * T3

T1: Số giờ làm việc của các hạng mục công trình trong một ngày T2: Số giờ làm việc trong một tháng T2 = 27 ngày

T3: Số tháng làm việc trong một năm T3 = 11 tháng

Bảng 9.4 Tổng hợp điện thắp sáng hàng năm của nhà máy

| STT | Tên công trình | Pcs | T1 | T2 | T3 | T | k | Acs |

| 1 | Px sản xuất chính | 14.7 | 7 | 27 | 11 | 2079 | 0.9 | 27505.17 |

| 2 | Kho lạnh | 6.3 | 24 | 27 | 11 | 7128 | 0.9 | 40415.76 |

| 3 | Kho thành phẩm | 3.6 | 24 | 27 | 11 | 7128 | 0.9 | 23094.72 |

| 4 | Px hộp sắt, bao bì | 3.6 | 7 | 27 | 11 | 2079 | 0.9 | 6735.96 |

| 5 | Kho nguyên liệu phụ | 4.5 | 24 | 27 | 11 | 7128 | 0.9 | 28868.4 |

| 6 | Px cơ điện | 1.2 | 2 | 27 | 11 | 594 | 0.9 | 641.52 |

| 7 | Px nồi hơi | 0.4 | 7 | 27 | 11 | 2079 | 0.9 | 748.44 |

| 8 | Px xử lí dầu | 1.6 | 7 | 27 | 11 | 2079 | 0.9 | 2993.76 |

| 9 | Bãi chứa than | 0.2 | 2 | 27 | 11 | 594 | 0.9 | 106.92 |

| 10 | Bãi xỉ | 0.2 | 2 | 27 | 11 | 594 | 0.9 | 106.92 |

| 11 | Gara ôtô | 2.8 | 13 | 27 | 11 | 3861 | 0.9 | 9729.72 |

| 12 | Lán xe | 1.6 | 13 | 27 | 11 | 3861 | 0.9 | 5559.84 |

| 13 | Phòng bảo vệ | 0.4 | 13 | 27 | 11 | 3861 | 0.9 | 1389.96 |

| 14 | Trạm biến áp | 0.9 | 2 | 27 | 11 | 594 | 0.9 | 481.14 |

| 15 | Tháp nước | 0.1 | 2 | 27 | 11 | 594 | 0.9 | 53.46 |

| 16 | Trạm bơm | 0.2 | 7 | 27 | 11 | 2079 | 0.9 | 374.22 |

| 17 | Xử lí nước thải | 0.9 | 2 | 27 | 11 | 594 | 0.9 | 481.14 |

| 18 | Nhà hành chính | 3.2 | 5 | 27 | 11 | 1485 | 0.9 | 4276.8 |

| 19 | Nhà ăn | 4.5 | 2 | 27 | 11 | 594 | 0.9 | 2405.7 |

| 20 | Phòng thay đồ | 2.1 | 2 | 27 | 11 | 594 | 0.9 | 1122.66 |

| 21 | Nhà vệ sinh | 2.1 | 2 | 27 | 11 | 594 | 0.9 | 1122.66 |

| 22 | Phòng hoá chất, thiết bị | 0.9 | 7 | 27 | 11 | 2079 | 0.9 | 1683.99 |

| 23 | Nhà nghỉ | 4 | 2 | 27 | 11 | 594 | 0.9 | 2138.4 |

| 24 | Điện bảo vệ | 5 | 11 | 30 | 12 | 3960 | 0.9 | 17820 |

| 25 | Tổng | 179857.26 |

9.3.4.2 Điện năng phụ tải động lực

Adl = Pdl * T * K Pdl: Công suất động lực K: Hệ số sử dụng

T: Số gìơ sử dụng điện trong năm.

T = T1 * T2

T1: Số giờ làm việc của thiết bị trong một ca T2: Số ca làm việc của thiết bị trong một năm.

Bảng 9.5 Bảng tổng hợp diện động lực tiêu thụ trong năm.

| Nơi sử dụng | Pdl (KW) | T1(h) | T2(ca) | T(h) | Adl |

| Đồ hộp cá thu rán | 23.92 | 7 | 418 | 2926 | 69989.92 |

| Đồ hộp cá thu hấp | 23.92 | 7 | 418 | 2926 | 699890.92 |

| Tổng | 139979.84 | ||||

9.3.4.3 Điện năng tiêu thụ cho toàn bộ nhà máy trong một năm.

A =( Acs + Adl) *Km (KW/h) km : Hệ số dự trữ km = 1.05

A = (139979.84 + 179857.26) * 1.05 = 335829(KW/h)

Thiết kế nhà máy chế biến hải sản – Tính chi phí điện nước

Nước dùng cho sản xuất phải đảm bảo an toàn vệ sinh đẻ không là nguồn lây nhiễm vào thực phẩm( Phải đại yêu cầu tiêu chuẩn1329 BYT và 98/83/EC) . Nước đang sử dụng trong nhà máy là nước dược cấp từ nhà máy nước thành phố trước khi đưa và bể chứa được bổ sung clorin tự động (có dư lượng 0.3 – 1ppm).

Nước trong nhà máy được dùng cho các công đoạn sau:

- Rửa nguyên liệu.

- Phục vụ nồi hơi.

- Làm nguyên liệu.

- Rửa hộp.

- Dùng trong sinh hoạt.

- Dự trữ để phòng hoả hoạn.

7.1 Tiêu chuẩn nước

- Nhiệt độ 25 – 30o

- Không mùi vị, màu không có.

– Độ đục < 50 – 60(mg/l).

7.2 Tiêu chuẩn hoá lí

- pH trong khoảng 6.5 – 5.

- Độ cặn không cố định 75 – 100(g/ml).

- Hàm lượng các muối Mn, Ca, Fe, Mg < 1(g/l).

- Độ cứng toàn phần <

- Độ cứng vĩnh cửu < 5

- Mức độ oxy hoá 2 -10 mg/l KmnO41N

7.3 Tiêu chuẩn vi sinh vật

- Chỉ số Ecoli < 1000 tế bào/l. Vi sinh vật gây bệnh không có.

7.4 Sơ đồ cấp thoát nước trong nhà máy

7.4.1 Sơ đồ cấp nước nhà máy

Nước sinh hoạt của thành phố vào nhà máy Bằng đường ống có đường kính 300(mm) được dẫn vào bể chứa. Nước từ bể chứa được bơn lên tháp nước độ cao 15m sau đó được đưa đến nơi cần tiêu thụ. Bể nước được đặt dấu dưới đất 2.2m, phần nhô lên mặt đất là 0.8(m). Để có thể dự trữ cho một tuần sản xuất. nước dùng trong sản xuất chính cần có áp suất 3 – 4atm để thuận lợi cho quá trình rửa nguyên liệu. Nước từ đường ống dẫn chính, nước được phân bố tới tất cả các điểm và các công đoạn khác nhau.

Tất cả các đường ống dẫn nước đều được chôn sẫuuống đất cách tường 0.5m. đường nước trong phân xưởng sản xuất chính cũng là đường khép kín. Những nơi tiêu thụ thường xuyên như máy rửa, thanh trùng đường dẫn nước được nối trực tiếp với máy. Những lúc về sinh thiết bị và phân xưởng đường ống cao su lắp vào các vòi nước ở nơi thuận tiện đưa tới. Tất cả các vòi nước đều cáo đường kính 25.

7.4.2 Sơ đồ thoát nước cho nhà máy.

- Nước thải nhà máy gồm hai loại:

+ Nước thải sạch: Là nước từ các giàn ngưng tụ từ các thiế bị hơi không trực tiếp tiếp xúc với sản phẩm. Nước này được tập chung lại theo một đường ống và được bơm đi sử dụng vào các mục đích khác nhau như: Rửa máy móc thiết bị. dùng cho nồi hơi.

+ Nước thải bẩn : Là nước từ khu vực rửa nguyên liệu, máy móc thiết bị, nhà xưởng, sinh hoạt thải ra. Nước sẽ được dẫn theo các đường ống dẫn này về các đường thải chính của nhà máy dặt sâu dưới đất rồi đưa đến trạm xử lí phải đạt tiêu chuẩn.

- Độ oxy 4mg/l, pH = 6.5. Sau đó nước đã xử lí được thải ra hệ thống nước thải nước thải của vùng. Đường ống dẫn nước thải trong nhà máy được côn sâu dưới đất có độ dốc 0.006m/m và cachs tường 5m.

- Đường ống nước thải của nhà máy đi ra theo một phía và theo chiều ngang của nhà máy, nước chảy từ khu vựac sạch sang khu vực ít sạch hơn.

- Hệ thống thoát nước của nhà máy được nối thông với hệ thống thoát nước mưa phải thiết kế đảm bảo cho khu vực sản xuất không được ngập nước.

- Hệ thống thoát nước không được nối thông với khu vực thoát nước về

- Hệ thống thoát nước của khu vực chế biến khi được nối thông với hệ thống thoát nước mưa , phải thiết kế đảm bảo cho khu vực sản xuất không được ngập nước.

7.5 Tính nước tiêu thụ

7.5.1 Phân xưởng sản xuất chính.

Bảng 7.1Thống kê các thiết bị trong phân xưởng sản xuất chính sử dụng nước trong 1h

| STT | Tên thiết bị | Tiêu hao(m3/h) | Số lượng thiết bị | Tổng tiêu hao |

| 1 | Bể tan giá | 1.5 | 3 | 4.5 |

| 2 | Băng tải mổ, rửa | 5 | 2 | 10 |

| 3 | Máy muối cá | 2 | 2 | 4 |

| 4 | Máy rửa hộp | 2.5 | 2 | 5 |

| 5 | Nồi thanh trùng | 1.5 | 8 | 12 |

Lượng nước dùng trong 1 ca là : (4.5*4 ) + (10+4+5+12) *8 = 266 (m3).

- Nước dùng cho công đoạn làm sạch nguyên liệu phụ.

- Định mức làm sạch 4kg nước trên 1kg nguyên liệu.

- Năng suất công đoạn 259 (kg/h). Vậy lượng nước cần dùng cho một ca sản xuất là: 15.259 * 4*8 = 488.28 (kg).

Vậy thể tích nước cần dùng để làm sạch nguyên liệu phụ là: V = m/D = 488.28/997.08 = 0.5(m3/ca).

- Nước dùng làm nguội hộp sau khi thanh trùng.

Trong đó G1: Khối lượng của sản phẩm.

C1: Nhiệt dung riêng của sản phẩm. G2: Khối lượng của hộp và giỏ hộp.

C2: Nhiệt dung riêng của thép. C =0.5 (KJ/KgoC)

C: Nhiệt dung riêng của nước làm nguội C = 4.1868 (KJ/KgoC). t1, t2: Nhiệt độ đầu cuối của sản phẩm. t1 = 121oC, t2 = 40oC

t’, t” : Nhiệt độ đầu, cuối của nước làm nguội t’ = 25oC, t” = 40oC.

– Lượng nước làm nguội thiết bị thanh trùng đồ hộp cá thu hấp ngâm dầu. 125.12 * 3.542* (121-40) + 131.28*0.5*(121-40)

=> V = m/D = 656.253 / 992.25 = 0.66(m3)

Thời gian làm nguội là 20 phút.

=> Nước dùng cho 1h làm nguội là: 0.66* 60/20 = 1.98(m3/h)

– Lượng nước làm nguội thiết bị thanh trùng đồ hộp cá thu rán sốt cà chua.

93.76 * 3.542*( 121- 40) + 123.44*0.5*(121-40)

=> V = m/D = 507.94/ 992.25 = 0.511(m3)

Thời gian làm nguội 20 phút.

=> Nước dùng cho 1h làm nguội là 0.511*60/20 = 1.53(m3)

- Nước dùng cho sinh hoạt

Mỗi người công nhân dùng 0.06(m3/ca).

Số công nhân lớn nhất trong 1 ca 120 người.

Lượng nước tiêu thụ trong 1 ca 0.06* 120 = 7.2(m3/ca).

- Nước dùng cho nồi hơi. Để có 1kg hơi cần 1kg nước. Lượng hơi cao điểm cần cung cấp là 5(kg).

Vậy cần 2221.5 kg nước. Thể tích nước cần dùng là: Vn = m/D = 2221.5/992.5 = 2.24m3

- Nước dùng cho phân xưởng và các công đoạn khác chiếm 10% tổng lượng nước cần cung cấp cho nhà máy

Vậy lượng nước cần cung cấp là:

Vn = (266+0.5+1.98*8+1.53*8+7.2+2.24) +(266 +0.5+15.84+ 12.24+7.2+2.24)*10% Vn = 319.221(m3)

Thiết kế nhà máy chế biến hải sản – Tính hơi – Phần 1

6.1 Dây chuyền cá thu hấp ngâm dầu.

- Thiết bị sử dụng hơi cố định bao gồm: máy rửa hộp

- Thiết bị sử dụng hơi không cố định: nồi hai vỏ, thiết bị thanh trùng, tủ hấp.

6.1.1 Thiết bị sử dụng hơi không cố định.

6.1.1.1 Tính hơi cho thiết bị thanh trùng.

Giả thiết: Nhiệt độ ban đầu của sản phẩm và hộp là 40oC. Nhiệt độ ban đầu của thiết bị là 40oC.

Nhiệt độ ban đầu của không khí xung quanh là 25oC.

- Giai đoạn nâng nhiệt.

Q = Q1 + Q2 + Q3 + Q4 + Q5 + Q6

Trong đó: Q1: Chi phí nhiệt đun nóng thiết bị.

Q2: Chi phí nhiệt nhiệt đun nóng giỏ thanh trùng. Q3: Chi phí nhiệt đun nóng vỏ hộp.

Q4: Chi phí nhiệt đun nóng sản phẩm.

Q5: Chi phí nhiệt đun nóng nước và nồi thanh trùng. Q6: Tổn thất nhiệt ra môi trường xung quanh.

* Tính chi phí nhiệt đun nóng thiết bị.

Q1 = G1 * C1*(t2 – t1)

Trong đó: G1: Khối lượng riêng của thiết bị. G1 = 495(kg)

C1: Nhiệt dung riêng của thép C1 = 0.5(Kj/kgoC) t1: Nhiệt độ ban đầu của thiết bị t1 = 40oC.

t2: Nhiệt độ cuối của thiết bị. t2 = 121oC

=> Q1 = 495 * 0.5 * (121 – 40) = 20047.5(KJ)

* Tính chi phí nhiệt đun nóng giỏ thanh trùng.

Q2 = G2 * C2*(t2 – t1)

Trong đó: G2: Khối lượng của 2 giỏ. G2 = 100(kg)

C2: Nhiệt dung riêng của thép. C2 = 0.5(Kj/kgoC) t1: Nhiệt độ ban đầu của giỏ. t1 = 25oC.

t2: Nhiệt độ cuối của giỏ. t2 = 121oC Q2 = 100 * 0.5 * (121-25) = 4800 (kj)

* Tính chi phí nhiệt đun nóng vỏ hộp.

Q3 = G3 * C3 *(t2 – t1)

Trong đó: G3: Khối lượng của vỏ hộp.

Khối lượng của 1 vỏ hộp số 8 là 0.08 (kg). Số hộp thực tế trong 1 mẻ là 391 hộp.

=> Khối lượng thực tế của vỏ hộp trong 1 mẻ thanh trùng là. G3 = 0.08 * 391 = 31.28 (kg).

C3: Nhiệt dung riêng của thép C3 = 0.5(Kj/kgoC) t1: Nhiệt độ ban đầu của vỏ hộp. t1 = 40oC.

t2: Nhiệt độ cuối của vỏ hộp. t2 = 121oC Q3 =31.28 * 0.5 * (121-40) = 1266.84 (kj)

* Tính chi phí nhiệt đun nóng sản phẩm.

Q4 = G4 * C4 * (t2 – t1)

Trong đó: G4: Khối lượng sản phẩm có trong 1 mẻ.

Khối lượng sản phẩm tromg 1 hộp số 8 là 0.32(kg). Số hộp thực tế có trong 1 mẻ thanh trùng là 391 hộp.

=> Khối lượng thực tế của sản phẩm trong 1 mẻ thanh trùng là. G4 = 0.32 * 391 = 125.12 (kg)

C4: Nhiệt dung riêng của sản phẩm.

C4 = (70* Cc + 30* Cd)/100

Cc: Nhiệt dung riêng của thịt cá. Cc = 3.5(KJ/kgoC) Cd: Nhiệt dung riêng của dầu Cd = 3.64(KJ/kgoC)

=> C4 =(70*3.5+30*3.64)/100 = 3.542 (KJ/kgoC)

t1: Nhiệt độ ban đầu của sản phẩm t1 = 40oC t2: Nhiệt độ cuối của sản phẩm. t2 =121oC.

Q4 =125.12*3.542*(121-40) =35897.18 (KJ)

* Chi phí nhiệt đun nóng nước trong nồi thanh trùng.

Q5 = G5 * C5 * (t2 – t1).

Trong đó: G5: Khối lượng của nước có trong thiết bị.

G5 = Vn *Dn

Vn: thể tích của nước có trong thiết bị. Ta có: Vn = 0.85 * (Vtb – Vgiỏ – Vhộp).

Trong đó Vtb = Vtrụ + Vcần = πR2*h + 2/3πR3.

R: Bán kính trong của thiết bị: R = 1000/2 = 500(mm.) h: Chiều cao của phần hình trụ. h = 1.3(m)

=> Vtb = 3.14 * 0.52 * 1.3 + 2/3 * 3.14 * 0.53 Vtb = 1.28(m3).

Vgiỏ = Ggiỏ / Dgiỏ = 100 / 7850 = 0.013m3 Vhộp = n * π * R2*h

n = 391: Số hộp thực tế trong một mẻ thanh trùng. R: Bán kính hộp: R = 0.1023 /2 = 0.05115(m).

h: Chiều cao hộp: h = 0.0528(m).

Vhộp=391 * 3.14 * 0.051152* 0.0528 = 0.17(m3). Vn = 0.85 * ( 1.28 – 0.013 – 0.17 ) = 0.93(m3).

Nhiệt độ trung bình của nước ttb = (t2 – t1)/2. t1: Nhiệt độ đầu của nước t1 = 40oC.

t2: Nhiệt độ cuối của nước t2 = 121oC. ttb =(121 – 40)/2 = 40.5oC

C5: Nhiệt dung riêng của nước tại ttb

C5 = 1.002 *4.18 = 4.213(KJ/KgoC).

Q5 = 971.83 *0.71*( 121 -40)* 4.213 = 232147.93(KJ/kgoC).

- Tổn thất nhiệt toả ra môi trường xung

Q6 = Fo *T* α * (ttb – tkk). Trong đó Fo: Diện tích bề mặt của thiết bị.

Fo = 2πRh + 2*2πRh1

R: Bán kính ngoài của thiết bị R = 0.5m h: Chiều cao hình trụ: h = 1.3m

h1: Chiều cao của chỏm cầu h1 = 0.254m

=> Fo = 2*3.14*0.5*1.3 + 2*2 *3.14* 0.5 *0.254 = 6.54(m2).

T: Thời gian nâng nhiệt. T = 25phút = 0.42h. α: Hệ số toả nhiệt: α = 9.3 + 0.058 * ttb

ttb: Nhiệt độ của thành thiết bị, ttb = 40oC.

=> α = 9.3 + 0.058 * 40 = 11.62 (W/m2hoC) = 41.832 (KJ/m2hoC)

tkk = 25oC.

Q6 = 6.54 *0.42*41.832*(40-25) = 1723.56(KJ)

=> Tổng chi phí cho giai đoạn năng nhiệt. Q = Q1 + Q2+ Q3 + Q4 + Q5 + Q6.

Q = 20047.5+4800+1266.84+35897.18+232147.93+1723.56 Q = 295883(KJ).

- Giai đoạn giữ nhiệt.

Chi phí nhiệt cho giai đoạn này bằng tổn thất nhiệt ra môi trường.

Qgn = Fo * T * α * (t – tkk).

Trong đó Fo: Tiết diện toả nhiệt bề măt ngoài thiết bị (m2).

Fo = 2π*R*h + 2*2π*R*h1

Trong đó R: Bán kính ngoài thiết bị. R = 0.5(m) h: Chiều cao hình trụ. h =1.3(m)

h1: Chiều cao chỏm cầu. h1 = 0.254(m)

Fo =2*3.14*0.5*1.3+2*2*3.14*0.5*0.254 = 5.68m2.

T: Thời gian giữ nhiệt T = 60 phút = 1h. α: Hệ số toả nhiệt.

α = 9.3 + 0.058 * 40 = 11.62 (W/m2hoC).

Ta có 1W/m2 hoC = 3.59( KJ/m2hoC) => α = 41.832 (KJ/m2hoC). t – tkk : Hiệu số nhiệt thành thiết bị.

Trong đó t: Nhiệt độ ngoài thành thiết bị. t = 40oC.

tkk: Nhiệt độ môi trường xung quanh. tkk = 25oC.

=> Qgn = 6.54 * 1 * 41.832 * (40-25) = 4103.72(KJ)

- Tính hơi cho thiết bị thah trùng .

Áp suất làm việc của thiết bị thanh trùng: 1.8 at. Lượng hơi tiêu tốn cho 1 quá trình.

D = Q / (ih – in)

Trong đó D: Lượng hơi tiêu tốn. (kg)

Q: Lượng hơi tiêu tốn cho một quá trình (kg).

ih, in: Nhiệt hàm của hơi nước và nước ngưng tại áp suất làm việc của nồi thanh trùng.

Tra bảng [1-312-1.250]

ð in = 483(KJ/Kg).

ð ih = 2704 (KJ/Kg)

Lượng hơi tiêu tốn trong quá trình nâng nhiệt

D1 = 295883 / ( 2704 – 483) = 133.221 (Kg).

Chi phí hơi cho 1h ở giai đoạn nâng nhiệt

D1’ = D1* 60/25 =133.221*60/25 = 319.730 (kg/h).

Lượng hơi tiêu tốn cho quá trình giữ nhiệt.

D2 = 4103.72 / (2704 – 483) = 1.85(Kg).

Chi phí hơi cho 1h ở giai đoạn nâng nhiệt.

D2’ = D2* 60 /60 =1.85 * 60 / 60 = 1.85(Kg/h).

Tổng chi phí hơi cho thiết bị thanh trùng trong 1h.

D = D1’ + D2’ = 319.730 + 1.85 = 321.85(kg/h).

- Tính đường kính ống hơi.

Trong đó Dh: Lượng hơi qua ống lúc lớn nhất Dh = D1’ = 319.73(Kg).

: Khối lượng riêng của hơi nước tại áp suất làm việc.

= 0.9635(kg/m3) [5 -312-1.250]

w: Vận tố trung bình của hơi đi trong ống w = 20(m/s).

Quy chuẩn đường kính ống hơi d = 80(mm).

6.1.1.2 Tính lượng hơi cho nồi hai vỏ dùng đun nóng dầu.

- Tính chi phí nhiệt cho quá trình đun nóng

- Chi phí nhiệt dun nóng dầu.

Q1 = G1* C1* (t2 –t1)

Trong đó G1: Khối lượng dầu cần đun nóng 78.9(kg)

C1: Nhiệt dung riêng của dầu C = 3.64(KJ/KgoC) t1: Nhiệt độ ban đầu của dầu. t1 = 25oC.

t2: Nhiệt độ cuối của dầu t2 = 80oC

=> Q1 = 78.9* 3.64 * (80 – 25) = 15795.78 (KJ)

- Chi phí nhiệt đun nóng vỏ đồng.

Q2 = GCu * CCu * (th – t1)

Trong đó: GCu = VCu * Cu*(th – t1).

Trong đó:VCu = π * h* ( R2Cu – r2Cu) + 2/3 * (R3Cu – r3Cu) RCu: Bán kính trong của nồi. R = 0.4575(m).

rCu: Bán kính trong phần hình trụ bằng bán kính trong phần chỏm cầu

rCu = 0.395(m)

Cu:Khối lượng riêng của đồng. [1-8-1.1]

Cu = 8800(kg/m3).

d: Chiều dày của vỏ nồi: d = 0.006(m).

GCu = 8800 * 3.14 * 0.5 *(0.45752 – 0.3952) + 2/3 * ( 0.45753 – 0.3953) GCu = 70.19 (kg).

CCu: Nhiệt dung riêng của đồng. [1-162-1.145] CCu =0.85 (KJ/kgoC).

th: Nhiệt độ hơi đun nóng th = 143oC.

=> Q2 = 70.19 * 0.385* (143 -25) = 3188.73(KJ).

- Chi phí nhiệt đun nóng vỏ thép.

Q3 = Gt * Ct * (th – t1).

Gt: Khối lượng phần vỏ thép. Gt = V *

Trong đó:

V: Thể tích của vỏ thép: V= π*2/3* ( Rt3 – rt3)

Rt: Bán kính ngoài của phần vỏ thép. Rt = 0.47(m). rt: Bán kính ngoài phần vỏ thép: rt = 0.465(m).

Khối lượng riêng của thép

t = 7850(Kg/m3). [1-8-1.1]

Ct: Nhiệt dung riêng của thép Ct = 0.5 (KJ/KgoC). th: Nhiệt độ của hơi nóng th = 143oC.

t1: Nhiệt độ đầu của vỏ thép t1 = 25oC.

=> Gt = 7850 * 3.14 * 2/3 *(0.473 – 0.4563) = 95.47(Kg).

=> Q3 = 95.47 * 0.5 * (143-25) = 5632.73(KJ).

- Chi phí nhiệt cho nước bốc hơi.

Qn = r * W

r: Ẩn nhiệt hoá hơi của nước ở nhiệt độ trung bình khi đun nóng. ttb = ( 80 +25)/2 = 52.5oC.

ttb = 52.5oC => [1-316-1.252] => r = 2377.4(KJ/Kg).

w: Lượng nước bốc hơi.

w = k * A* (P – φ*P’) *T

k: Hệ số bốc hơi phụ thuộc tốc độ không khí và tính chất vật lí của chất lỏng.Khi tốc độ không khí là 0.5(m/s)=> chọn k =0.056.

A: Bề mặt bốc hơi của chất lỏng trong thiết bị: 0.96(m2).

P, P’ : Áp suất riêng phần của hơi nước bão hoà ở nhiệt độ trung bình và nhiệt độ môi trường xung quanh.

P = 136.08(mmHg). P’ = 17.5(mmHg).

φ: Độ ẩm tương đương của φ = 85%. T: Thời gian bốc hơi:

=> Qn =2377.4*0.056*0.96*(136.08-85/100*17.5) *T= 15491.09*T(KJ).

- Chi phí nhiệt tổn thất ra môi trường xung

Q4 = Ftb * α*(ttb – tkk)*T.

Ftb: Diện tích toàn phần của bề mặt toả nhiệt của thiết bị. Ftb: 2*π* R2.

R: Bán kính ngoài của thiết bị: R = 0.454(m).

Ftb = 2*3.14*(0.454)2 = 1.29(m2).

α: Hệ số toả nhiệt.

α = 9.3 + 0.058 * 40 = 11.62(W/m2hoC)

Ta có 1W/m2 hoC = 3.59( KJ/m2hoC) => α = 41.832 (KJ/m2hoC).

tkk: Nhiệt độ của không khí tkk = 25oC. ttb= 40oC.

=> Q4 = 1.29 * 41.832 *( 40 – 25)*T = 809.45*T(KJ).

- Tính thời gian đun nóng:

Theo phương pháp truyền nhiệt ta có.

Qn + Q1 + Q2 = k* F *∆t* T F: Bề mặt đun nóng: 0.65m2.

k: Hệ số truyền nhiệt giữa hơi nóng và dầu. k = 2721.41(KJ/m2hoC).

∆t : Hệ số nhiệt trung bình giữa chất tải nhiệt và môi trường.

∆t = (143 – 25) – (143 – 80) = 87.48oC

2.303 * lg (143 – 25)

(143 – 80)

15491.09*T + 15795.78 + 3188.73 = 2721.41 * 0.65* 87.84*T T = 0.136(h) = 8(phút).

=> Qn = 15491.04* 0.136 = 2106.78(KJ).

=> Q4 =809.45*0.136 = 110.09(KJ).

Tổng nhiệt lượng cung cấp cho quá trình đun nóng.

Qdn = 15795.78 + 3199.73 + 5632.73 + 110.09 + 2106.78 = 26845.11(KJ).

- Tính chi phí hơi cho quá trình đun nóng.

Ddn = Q/(ih – in).

Trong đó: ih: Nhiệt lượng của hơi nước ở 4.3at

in: Nhiệt lượng riêng của của nước ở 4.3(at). [1-312-1.250] =>

o ih= 2747(KJ/Kg)

o in = 611.3(KJ/Kg)

=> Ddn = 26845.11 /( 2747 – 611.3) = 12.57(Kg).

Chi phí hơi cho quá trình đun nóng trong 1h: Ddn’ =12.57/0.136 = 92.43 (Kg/h).

- Tính chi phí nhiệt cho quá trình giữ nhiệt.

Chi phí nhiệt cho quá trình giữ nhiệt gồm:

- Chi phí nhiệt cho lượng nước bốc hơi: Qn’

- Chi phí nhiệt tổn thất ra môi trường xung quanh Q4’

- Chi phí nhiệt cho lượng nước bốc hơi.

Qn’ = W* r’

Trong đó: W: Lượng nước bốc hơi

W = k *A* (P – φ* P’)* T

φ: độ ẩm tương đối của không khí xung quanh φ = 85%.

k: Hệ số bốc hơi phụ thuộc tốc độ của không khívà tính chất vật lí của của chất lỏng. Khi tốc độ không khí là 0.5m/s => Chọn k = 0.056.

A: Bề mặt bốc hơi của chất lỏng trong thiết bị: 0.96m2.

P, P’: Áp suất riêng phần của hơi nước bão hoà ở nhiệt độ trung bình, của quá trình bốc hơi và nhiệt độ môi trường không khí xung quanh.

P = 136.08(mmHg) P’ = 17.5(mmHg).

T: Thờ gian bốc hơi T= 10’

r’: Ẩn nhiệt bay hơi của nước giữ ở nhiệt (80oC): r’ =3198.04(KJ/Kg)

=> Qn’ = 0.056*0.96*(136.08 – 0.85*17.5)*0.164*3198.04 = 3417.492(KJ).

- Chi phí nhiệt tổn thất ra môi trường xung

Q4’ = Ftb * α * (ttb – tkk)*T’

Trong đó: Ftb: Diện tích toàn phần của bề mặt truyền nhiệt của thiết bị.

Ftb = 2*π * R2

Trong đó: R: Bán kính ngoài của thiết bị: R = 0.454(m).

=> Ftb = 2* 3.14 *0.4542 = 1.29 m2.

α: Hệ số toả nhiệt: α = 9.3 * 0.058 *ttb.

Trong đó ttb: Nhiệt độ trung bình thành thiết bị ttb = 40oC. α = 9.3 + 0.058 * 40 = 11.62(W/m2hoC)

Ta có 1W/m2 hoC = 3.59( KJ/m2hoC) => α = 41.832 (KJ/m2hoC). T’ = 10’: Thời gian giữ nhiệt

=> Q4’ =1.29 * 41.832 * (40 – 25) * 10/60 = 134.91(KJ)

Tổng nhiệt lượng cung cấp cho quá trình giữ nhiệt là:

Qgn = Qn’ + Q4’ = 3417.492 + 134.91= 3552.402(KJ).

- Tính chi phí hơi cho quá trình giữ nhiệt.

Dgn= Qgn/ (ih – in).

Trong đó: ih: Nhiệt lượng của hơi nước ở 4.3at

in: Nhiệt lượng riêng của của nước ở 4.3(at). Tra bảng 1.250 trang 312 sổ tay hoá công tập 1.

ð ih= 2747(KJ/Kg); in = 611.3(KJ/Kg) Dgn = 3552.402*60 = 9.98 (kg/h).

(2747-611.3)*10

- Tính đường kính ống dẫn hơi.

Trong đó D: Lượng hơi qua ống lớn nhất: D= D1 = 77.93(kg/h).

V: Vận tốc trung bình của hơi: V = 20m/s.

Khối lượng riêng của hơi: = 2.1276 (kg/m3)

Quy chuẩn d = 60mm.

- Chi phí hơi cho thiết bị hấp.

- Lượng hơi sử dụng cho một thiết bị hấp là: 311(kg/h).

- Đường kính ống dẫn hơi

Trong đó D: Lượng hơi tiêu thụ trong 1h. D = 311(Kg/h)

δ: Khối lượng riêng của hơi tại áp suất làm việc. P = 3at => δ = 1.618(kg/m3).

V: Vận tốc trung bình của khí tại áp suất làm việc 3at => V= 25m/s

Quy chuẩn đường kính ống hơi d = 60(mm).

6.1.1.2 Tính chi phí hơi cho thiết bị dùng hơi liên tục.

- Chi phí hơi cho thiết bị rửa hộp.

Lượng hơi sử dụng cho thiết bị rửa hộp là: 100(kg/h)

6.2 Dây chuyền cá thu rán sốt cà chua.

Thiết bị sử dụng hơi không cố định gồm: Thiết bị trùng, nồi hai vỏ. Thiết bị sử dụng hơi liên tục gồm: thiết bị rán, thiết bị rửa hộp.

6.2.1 Tính chi phí hơi cho thiết bị dùng hơi không cố định.

6.2.1.1Tính chi phí hơi cho thiết bị thanh trùng.

Giả thiết: Nhiệt độ ban đầu của sản phẩm và hộp là 40oC. Nhiệt độ ban đầu của thiết bị là 40oC.

Nhiệt độ ban đầu của không khí xung quanh là 25oC.

- Giai đoạn nâng nhiệt.

Q = Q1 + Q2 + Q3 + Q4 + Q5 + Q6

Trong đó: Q1: Chi phí nhiệt đun nóng thiết bị.

Q2: Chi phí nhiệt nhiệt đun nóng giỏ thanh trùng. Q3: Chi phí nhiệt đun nóng vỏ hộp.

Q4: Chi phí nhiệt đun nóng sản phẩm.

Q5: Chi phí nhiệt đun nóng nước và nồi thanh trùng. Q6: Tổn thất nhiệt ra môi trường xung quanh.

- Tính chi phí nhiệt đun nóng thiết bị.

Q1 = G1 * C1*(t2 – t1)

Trong đó: G1: Khối lượng riêng của thiết bị. G1 = 495(kg)

C1: Nhiệt dung riêng của thép C1 = 0.5(Kj/kgoC) t1: Nhiệt độ ban đầu của thiết bị t1 = 40oC.

t2: Nhiệt độ cuối của thiết bị. t2 = 121oC

=> Q1 = 495 * 0.5 * (121 – 40) = 20047.5(kj)

- Tính chi phí nhiệt đun nóng giỏ thanh trùng.

Q2 = G2 * C2*(t2 – t1)

Trong đó: G2: Khối lượng của 2 giỏ. G2 = 100(kg)

C2: Nhiệt dung riêng của thép. C2 = 0.5(Kj/kgoC) t1: Nhiệt độ ban đầu của giỏ. t1 = 25oC.

t2: Nhiệt độ cuối của giỏ. t2 = 121oC

=> Q2 = 100 * 0.5 * (121-25) = 4800 (kj)

- Tính chi phí nhiệt đun nóng vỏ hộp.

Q3 = G3 * C3 *(t2 – t1)

Trong đó: G3: Khối lượng của vỏ hộp.

Khối lượng của 1 vỏ hộp số 8 là 0.08 (kg). Số hộp thực tế trong 1 mẻ là 293 hộp.

=> Khối lượng thực tế của vỏ hộp trong 1 mẻ thanh trùng là. G3 = 0.08 * 293 = 23.44 (kg).

C3: Nhiệt dung riêng của thép.C3 = 0.5(Kj/kgoC) t1: Nhiệt độ ban đầu của vỏ hộp. t1 = 40oC.

t2: Nhiệt độ cuối của vỏ hộp. t2 = 121oC

=> Q3 =23.44 * 0.5 * (121-40) = 949.32 (kj)

- Tính chi phí nhiệt đun nóng sản phẩm.

Q4 = G4 * C4 * (t2 – t1)

Trong đó: G4: Khối lượng sản phẩm có trong 1 mẻ.

Khối lượng sản phẩm tromg 1 hộp số 8 là 0.32(kg). Số hộp thực tế có trong 1 mẻ thanh trùng là 293 hộp.

=> Khối lượng thực tế của sản phẩm trong 1 mẻ thanh trùng là.G4=0.32*293 = 93.76 (kg)

C4: Nhiệt dung riêng của sản phẩm.

C4 = (70* Cc + 30* Cns)/100

Cc: Nhiệt dung riêng của thịt cá. Cc = 3.5(KJ/kgoC) Cd: Nhiệt dung riêng của dầu Cns = 3.64(KJ/kgoC)

=> C4 =(60*3.5+40*3.64)/100 = 3.556 (KJ/kgoC)

t1: Nhiệt độ ban đầu của sản phẩm t1 = 40oC t2: Nhiệt độ cuối của sản phẩm. t2 =121oC.

=> Q4 =93.76*3.556*(121-40) =27006.255 (KJ)

- Chi phí nhiệt đun nóng nước trong nồi thanh trùng.

Q5 = G5 * C5 * (t2 – t1).

Trong đó: G5: Khối lượng của nước có trong thiết bị.

G5 = Vn *Dn

Vn: thể tích của nước có trong thiết bị. Ta có: Vn = 0.85 * (Vtb – Vgiỏ – Vhộp).

Trong đó Vtb = Vtrụ + Vcần = πR2*h + 2/3πR3.

R: Bán kính trong của thiết bị: R = 1000/2 = 500(mm.) h: Chiều cao của phần hình trụ. h = 1.3(m)

=> Vtb = 3.14 * 0.52 * 1.3 + 2/3 * 3.14 * 0.53 Vtb = 1.28(m3).

Vgiỏ = Ggiỏ / Dgiỏ = 100 / 7850 = 0.013m3 Vhộp = n * π * R2*h

n = 293: Số hộp thực tế trong một mẻ thanh trùng. R: Bán kính hộp: R = 0.1023 /2 = 0.05115(m).

h: Chiều cao hộp: h = 0.0528(m).

Vhộp=293 * 3.14 * 0.051152* 0.0528 = 0.127(m3). Vn =0.85*(1.28–0.013–0.127) = 0.969(m3).

Nhiệt độ trung bình của nước ttb = (t2 – t1)/2. t1: Nhiệt độ đầu của nước t1 = 40oC.

t2: Nhiệt độ cuối của nước t2 = 121oC. ttb =(121 – 40)/2 = 40.5oC

C5: Nhiệt dung riêng của nước tại ttb

C5 = 1.002 *4.18 = 4.213(KJ/KgoC).

=> Q5 = 971.83 *0.969*( 121 -40)* 4.213 = 321359.07(KJ/kgoC).

- Tổn thất nhiệt toả ra môi trường xung

Q6 = Fo *T* α * (ttb – tkk).

Trong đó Fo: Diện tích bề mặt của thiết bị.

Fo = 2πRh + 2*2πRh1

R: Bán kính ngoài của thiết bị R = 0.5m h: Chiều cao hình trụ: h = 1.3m

h1: Chiều cao của chỏm cầu h1 = 0.254m

=> Fo = 2*3.14*0.5*1.3 + 2*2 *3.14* 0.5 *0.254 = 6.54(m2).

T: Thời gian nâng nhiệt. T = 25phút = 0.42h. α: Hệ số toả nhiệt: α = 9.3 + 0.058 * ttb

ttb: Nhiệt độ của thành thiết bị, ttb = 40oC.

=> α = 9.3 + 0.058 * 40 = 11.62 (W/m2hoC) = 41.832 (KJ/m2hoC)

tkk = 25oC.

Q6 = 6.54 *0.42*41.832*(40-25) = 1723.56(KJ)

=> Tổng chi phí cho giai đoạn nâng nhiệt. Q = Q1 + Q2+ Q3 + Q4 + Q5 + Q6 Q = 20047.5+4800+949.32+27006.255+321359.07+1723.56 Q = 375855.71(KJ).

- Giai đoạn giữ nhiệt.

Chi phí nhiệt ho giai đoạn này bằng tổn thất nhiệt ra môi trường.

Qgn = Fo * T * α * (t – tkk).

Trong đó Fo: Tiết diện toả nhiệt bề măt ngoài thiết bị (m2).

Fo = 2π*R*h + 2*2π*R*h1

Trong đó R: Bán kính ngoài thiết bị. R = 0.5(m) h: Chiều cao hình trụ. h =1.3(m)

h1:Chiều cao chỏm cầu.h1=0.254(m) Fo =2*3.14*0.5*1.3+2*2*3.14*0.5*0.254 = 5.68m2.

T: Thời gian giữ nhiệt T = 60 phút = 1h. α: Hệ số toả nhiệt.

α = 9.3 + 0.058 * 40 = 11.62 (W/m2hoC).

Ta có 1W/m2 hoC = 3.59( KJ/m2hoC)

=> α = 41.832 (KJ/m2hoC).

t – tkk : Hiệu số nhiệt thành thiết bị.

Trong đó t: Nhiệt độ ngoài thành thiết bị. t = 40oC. tkk: Nhiệt độ môi trường xung quanh. tkk = 25oC.

=> Qgn = 6.54 * 1 * 41.832 * (40-25) = 4103.72(KJ)

- Tính hơi cho thiết bị thanh trùng .

Áp suất làm việc của thiết bị thanh trùng: 1.8 at. Lượng hơi tiêu tốn cho 1 quá trình.

D = Q / (ih – in)

Trong đó D: Lượng hơi tiêu tốn. (kg)

Q: Lượng hơi tiêu tốn cho một quá trình (kg).

ih, in: Nhiệt hàm của hơi nước và nước ngưng tại áp suất làm việc

của nồi thanh trùng.

Tra bảng [1 -312-1.250]

ð in = 483(KJ/Kg).

ð ih = 2704 (KJ/Kg)

Lượng hơi tiêu tốn trong quá trình nâng nhiệt

D1 = 375885.71 / ( 2704 – 483) = 169.242(Kg).

Chi phí hơi cho 1h ở giai đoạn nâng nhiệt

D1’ = D1* 60/25 =169.242*60/25 = 406.18 (kg/h).

Lượng hơi tiêu tốn cho quá trình giữ nhiệt.

D2 = 4103.72 / (2704 – 483) = 1.85(Kg).

Chi phí hơi cho 1h ở giai đoạn nâng nhiệt.

D2’ = D2* 60 /60 =1.85 * 60 / 60 = 1.85(Kg/h).

Tổng chi phí hơi cho thiết bị thanh trùng trong 1h.

D = D1’ + D2’ = 406.18 + 1.85 = 408.03(kg/h).

- Tính đường kính ống hơi.

Trong đó:

Dh: Lượng hơi qua ống lúc lớn nhất Dh = D1’ = 406.18(Kg).

: Khối lượng riêng của hơi nước tại áp suất làm việc.

= 0.9635(kg/m3) ( Tra [1-312-1.250])

w: Vận tốc trung bình của hơi đi trong ống w = 20(m/s).

Quy chuẩn đường kính ống hơi d = 90(mm).

6.2.1.2 Tính lượng hơi cho nồi hai vỏ nấu nước sốt

- Tính chi phí nhiệt cho quá trình đun nóng.

- Chi phí nhiệt dun nóng nước sốt

Q1 = G1* C1* (t2 –t1)

Trong đó

G1: Khối lượng nước sốt cần đun nóng G1 = 75(kg) C1: Nhiệt dung riêng của nước sốt C1 = 3.64(KJ/KgoC)

t1: Nhiệt độ ban đầu của nớc sốt. t1 = 25oC. t2: Nhiệt độ cuối của nước sốt t2 = 100oC

=> Q1 =75*3.64*(100 – 25) = 20475 (KJ)

- Chi phí nhiệt đun nóng vỏ đồng.

Q2 = G2 * C2 * (th – t1) GCu = VCu * ƍ cu*(th – t1).

Trong đó: VCu = π * h* ( R2Cu – r2Cu) + 2/3 * (R3Cu – r3Cu) RCu: Bán kính trong của nồi. R = 0.4575(m).

rCu: Bán kính trong phần hình trụ bằng bán kính trong phần chỏm cầu. rCu = 0.395(m)

Cu: Khối lượng riêng của đồng. Tra[ 1 -8 -1.1]

Cu = 8800(kg/m3).

d: Chiều dày của vỏ nồi: d = 0.006(m).

GCu= 8800 * 3.14 * 0.5 *(0.45752 – 0.3952) + 2/3 * ( 0.45753 – 0.3953)

GCu =70.19 (kg).

CCu: Nhiệt dung riêng của đồng. Tra [1-162- 1.145 ] CCu: 0.85 (KJ/kgoC).

th: Nhiệt độ hơi đun nóng th = 143oC.

=> Q2 = 70.19 * 0.385* (143 -25) = 3188.73(KJ).

- Chi phí nhiệt đun nóng vỏ thép.

Q3 = Gt * Ct * (th – t1).

Gt: Khối lượng phần vỏ thép. Gt = V *

Trong đó:

V: Thể tích của vỏ thép: V= π*2/3* ( Rt3 – rt3)

Rt: Bán kính ngoài của phần vỏ thép. Rt = 0.47(m). rt: Bán kính ngoài phần vỏ thép: rt = 0.465(m).

Khối lượng riêng của thép: t = 7850(Kg/m3). Tra bảng 1.1 trang 8 – sổ tay hoá công tập 1.

Ct: Nhiệt dung riêng của thép Ct = 0.5 (KJ/KgoC). th: Nhiệt độ của hơi nóng th = 143oC.

t1: Nhiệt độ đầu của vỏ thép t1 = 25oC.

=> Gt = 7850 * 3.14 * 2/3 *(0.473 – 0.4563) = 95.47(Kg).

=> Q3 = 95.47 * 0.5 * (143-25) = 5632.73(KJ).

- Chi phí nhiệt cho nước bốc hơi.

Qn = r * W

r: Ẩn nhiệt hoá hơi của nước ở nhiệt độ trung bình khi đun nóng. ttb = ( 100 +25)/2 = 62.5oC.

ttb = 62.5oC => tra [1-316-1.252]

=> r = 2351.5(KJ/Kg).

w: Lượng nước bốc hơi. w = k * A* (P – φ*P’) *T

k: Hệ số bốc hơi phụ thuộc tốc độ không khí và tính chất vật lí của chất lỏng. Khi tốc độ không khí là 0.5(m/s)=> chọn k =0.056.

A: Bề mặt bốc hơi của chất lỏng trong thiết bị: 0.96(m2).

P, P’ : Áp suất riêng phần của hơi nước bão hoà ở nhiệt độ trung bình và nhiệt độ môi trường xung quanh.

P = 136.08(mmHg). P’ = 17.5(mmHg).

φ: Độ ẩm tương đương của φ = 85%. T: Thời gian bốc hơi:

=> Qn =2351.5*0.056*0.96*(136.08-85/100*17.5) *T= 15322.23*T(KJ).

- Chi phí nhiệt tổn thất ra môi trường xung

Q4 = Ftb * α*(ttb – tkk)*T.

Ftb: Diện tích toàn phần của bề mặt toả nhiệt của thiết bị. Ftb: 2*π* R2.

R: Bán kính ngoài của thiết bị: R = 0.454(m). Ftb = 2*3.14*(0.454)2 = 1.29(m2).

α: Hệ số toả nhiệt.

α = 9.3 + 0.058 * 40 = 11.62(W/m2hoC)

Ta có 1W/m2 hoC = 3.59( KJ/m2hoC) => α = 41.832 (KJ/m2hoC). tkk: Nhiệt độ của không khí tkk = 25oC. ttb= 40oC.

=> Q4 = 1.29 * 41.832 *( 40 – 25)*T = 809.45*T(KJ).

- Tính thời gian đun nóng:

Theo phương pháp truyền nhiệt ta có. Qn + Q1 + Q2 = k* F *∆t* T

F: Bề mặt đun nóng: 0.65m2.

k: Hệ số truyền nhiệt giữa hơi nóng và dầu. k = 2721.41(KJ/m2hoC).

∆t : Hệ số nhiệt trung bình giữa chất tải nhiệt và môi trường.

∆t = (143 – 25) – (143 – 100) = 74.28oC

2.303 * lg (143 – 25)

143 – 100

15322.23*T + 20475 + 3188.73 = 2721.41 * 0.65* 74.28*T T = 0.203(h) = 12(phút).

=> Qn = 15491.04* 0.203 = 3144.68(KJ).

=> Q4 =809.45*0.203 = 164.32(Kg).

Tổng nhiệt lượng cung cấp cho quá trình đun nóng.

Qdn = 20475+3188.73+5632.73+164.32+3144.68 = 32605.46(KJ).

Thiết kế nhà máy chế biến hải sản – Tính hơi – Phần 2

- Tính chi phí hơi cho quá trình đun nóng.

D = Qdn/(ih – in).

Trong đó: ih: Nhiệt lượng của hơi nước ở 4.3at

in: Nhiệt lượng riêng của của nước ở 4.3(at). Tra [1-312 -1.250]

ð ih= 2747(KJ/Kg)

ð in = 611.3(KJ/Kg)

Ddn = 32605.46 /( 2747 – 611.3) = 15.27(Kg).

Chi phí hơi cho quá trình đun nóng trong 1h:

Ddn’ =15.27/0.203 = 75.22 (kg/h).

- Tính chi phí nhiệt cho quá trình giữ nhiệt.

Chi phí nhiệt cho quá trình giữ nhiệt gồm:

- Chi phí nhiệt cho lượng nước bốc hơi: Qn’

- Chi phí nhiệt tổn thất ra môi trường xung quanh Q4’

- Chi phí nhiệt cho lượng nước bốc hơi.

Qn’ = W* r’

Trong đó: W: Lượng nước bốc hơi W = k *A* (P – φ* P’)* T

φ: độ ẩm tương đối của không khí xung quanh φ = 85%.

k: Hệ số bốc hơi phụ thuộc tốc độ của không khívà tính chất vật lí của của chất lỏng. Khi tốc độ không khí là 0.5m/s => Chọn k = 0.056.

A: Bề mặt bốc hơi của chất lỏng trong thiết bị: 0.96m2.

P, P’: Áp suất riêng phần của hơi nước bão hoà ở nhiệt độ trung bình, của quá trình bốc hơi và nhiệt độ môi trường không khí xung quanh.

P = 136.08(mmHg) P’ = 17.5(mmHg).

T: Thời gian bốc hơi T= 10’

r’: Ẩn nhiệt bay hơi của nước giữ ở nhiệt (85oC): r’ =3198.04(KJ/Kg)

=> Qn’ = 0.056*0.96*(136.08 – 0.85*17.5)*0.203*3198.04 = 4230.19(KJ).

- Chi phí nhiệt tổn thất ra môi trường xung

Q4’ = Ftb * α * (ttb – tkk)*T’

Trong đó: Ftb: Diện tích toàn phần của bề mặt truyền nhiệt của thiết bị.

Ftb = 2*π * R2

Trong đó: R: Bán kính ngoài của thiết bị: R = 0.454(m).

=> Ftb = 2* 3.14 *0.4542 = 1.29 m2.

α: Hệ số toả nhiệt: α = 9.3 * 0.058 *ttb.

Trong đó ttb: Nhiệt độ trung bình thành thiết bị ttb = 40oC. α = 9.3 + 0.058 * 40 = 11.62(W/m2hoC)

Ta có 1W/m2 hoC = 3.59( KJ/m2hoC) => α = 41.832 (KJ/m2hoC). T’ = 10’: Thời gian giữ nhiệt

=> Q4’ =1.29 * 41.832 * (40 – 25) * 10/60 = 134.91(KJ)

Tổng nhiệt lượng cung cấp cho quá trình giữ nhiệt là:

Qgn = Qn’ + Q4’ = 4230.19 + 134.91= 4365.1(KJ).

- Tính chi phí hơi cho quá trình giữ nhiệt. Dgn= Qgn/ (ih– in).

Trong đó: ih: Nhiệt lượng của hơi nước ở 4.3at

in: Nhiệt lượng riêng của của nước ở 4.3(at). Tra [1-312-1.250]

ð ih= 2747(KJ/Kg)

ð in = 611.3(KJ/Kg)

Dgn = 4365.1*60 = 12.26 (kg/h). (2747-611.3)*10

- Tính đường kính ống dẫn hơi.

Trong đó

D: Lượng hơi qua ống lớn nhất: D= D1 = 75.22(kg/h). V: Vận tốc trung bình của hơi: V = 20m/s.

δ: Khối lượng riêng của hơi: = 2.1276 (kg/m3)

Quy chuẩn d = 30mm.

6.2.2 Chi phí hơi cho thiết bị dùng hơi liên tục.

- Chi phí hơi cho máy rửa hộp

Lượng hơi tiêu tốn cho thiết bị rửa hộp là 100(kg/h).

- Chi phí hơi cho máy rán. 400(kg/h).

– Lượng hơi tiêu thụ cho máy rán là 400(kg/h).

6.3 Chi phí hơi cho toàn bộ nhà máy

6.3.1 Chi phí hơi cho thiết bị dùng hơi liên tục.

- Chi phí hơi cho máy rửa hộp 100(Kg/h).

- Chi phí hơi cho máy rán 400(Kg/h).

- Chi phí hơi cho tủ hấp 311(Kg/h).

=> Tổng lượng hơi cho thiết bị làm việc liên tục trong 1h là: Dlt = 2*100 + 400 + 311= 911 (Kg/h).

- Chi phí hơi cho sinh hoạt.

- Định mức mỗi công nhân 5(kg/h).

- Số công nhân 60 công nhân.

=> Vậy lượng hơi dùng cho sinh hoạt 60*0.5 = 30(kg/h)

- Chi phí hơi cho công tác vệ sinh sản xuất định mức 50(kg/h).

=> Tổng lượng hơi tiêu thụ liên tục là

Dlt’ = 911 + 30 + 50 = 991(Kg/h).

6.3.2 Các thiết bị dùng hơi gián đoạn.

Bảng 6.1 Tjời gian biểu làm việc của dây chuyền cá thu hấp ngâm dầu một chu kì.

| STT | Công đoạn | Thời gian | STT | Công đoạn | Thời gian |

| 1 | Tan giá | 4h | 6 | Hấp | 6h30 |

| 2 | Mổ, rửa | 6h | 7 | Xử lí sau hấp | 7h15 |

| 3 | Cắt khúc | 6h10 | 8 | Rót dịch | 7h30 |

| 4 | Muối cá | 6h20 | 9 | Ghép mí | 7h40 |

| 5 | Xếp hộp | 6h25 | 10 | Thanh trùng | 7h45 |

Bảng 6.2 Thời gian biểu làm việc của dây chuyền cá thu rán sốt cà chua một chu kì

| STT | Công đoạn | Thời gian | STT | Công đoạn | Thời gian |

| 1 | Tan giá | 4h | 6 | Làm nguội | 6h50 |

| 2 | Mổ, rửa | 6h | 7 | Xếp hộp | 7h20 |

| 3 | Cắt khúc | 6h10 | 8 | Rót dịch | 7h30 |

| 4 | Muối cá | 6h20 | 9 | Ghép mí | 7h40 |

| 5 | Rán | 6h35 | 10 | Thanh trùng | 7h45 |

6.3.2.1 Nồi hai vỏ

- Lịch làm việc của nồi hai vỏ đun nóng dầu.

Số mẻ nấu. n = 8*N/M. Trong đó

N: Năng suất dây chuyền 78.9(kg/h).

M: Khối lượng nước sốt trong 1 mẻ. M = 137.8(kg). n = 8 * 78.9 / 137.8 = 4.5

=> Chọn 6 mẻ đun nóng dầu.

Thời gian bắt đầu đun nóng dầu là 7h10. Thời gian kết thúc mẻ đun nóng dầu cuối cùng là 15h, thời gian mỗi mẻ nấu 20 phút. Vậy mỗi mẻ cách nhau 70 phút.Bảng

6.3 Lịch làm việc của thiết bị đun nóng dầu.

| STT | Công đoạn | Thời gian |

| 1 | Cho dầu vào | 7h10 |

| 2 | Đun nóng | 7h15 |

| 3 | Đưa dầu ra | 7h25 |

| 4 | Kết thúc | 7h30 |

| 1 | Cho dầu vào | 8h40 |

| 2 | Đun nóng | 8h45 |

| 3 | Đưa dầu ra | 8h55 |

| 4 | Kết thúc | 9h |

| 1 | Cho dầu vào | 10h10 |

| 2 | Đun nóng | 10h15 |

| 3 | Đưa dầu ra | 10h25 |

| 4 | Kết thúc | 10h30 |

| 1 | Cho dầu vào | 11h40 |

| 2 | Đun nóng | 11h45 |

| 3 | Đưa dầu ra | 11h55 |

| 4 | Kết thúc | 12h |

| 1 | Cho dầu vào | 13h10 |

| 2 | Đun nóng | 13h15 |

| 3 | Đưa dầu ra | 13h25 |

| 4 | Kết thúc | 13h30 |

| 1 | Cho dầu vào | 14h40 |

| 2 | Đun nóng | 14h45 |

| 3 | Đưa dầu ra | 14h55 |

| 4 | Kết thúc | 15h |

Chi phí hơi giai đoạn đun nóng dầu. 92.43(kg/h) Chi phí hơi giai đoạn giữ nhiệt. 9.98(kg/h).

- Lịch làm việc nồi hai vỏ nấu nước sốt.

Số mẻ nấu: n = 8* 75/137.8 = 4.35 => Vậy chọn 6 mẻ nấu.

Thời gian bắt đầu nấu mẻ nước sốt đầu tiên là 7h, thời gian kết thúc mẻ nấu nước sốt cuối cùng là 15h. Mỗi mẻ nấu mất 30 phút. Vậy khoảng cách giữa các mẻ là 60 phút.

Bảng 6.4 Biểu đồ làm việc của thiết bị nấu nước sốt

| STT | Công đoạn | Thời gian |

| 1 | Cho nguyên liệu vào | 7h |

| 2 | Đun sôi | 7h5 |

| 3 | Đưa nước sốt ra | 7h25 |

| 4 | Kết thúc | 7h30 |

| 1 | Cho nguyên liệu vào | 8h30 |

| 2 | Đun sôi | 8h35 |

| 3 | Đưa nước sốt ra | 8h55 |

| 4 | Kết thúc | 9h |

| 1 | Cho nguyên liệu vào | 10h |

| 2 | Đun sôi | 10h5 |

| 3 | Đưa nước sốt ra | 10h25 |

| 4 | Kết thúc | 10h30 |

| 1 | Cho nguyên liệu vào | 11h30 |

| 2 | Đun sôi | 11h35 |

| 3 | Đưa nước sốt ra | 11h55 |

| 4 | Kết thúc | 12h |

| 1 | Cho nguyên liệu vào | 13h |

| 2 | Đun sôi | 13h5 |

| 3 | Đưa nước sốt ra | 13h25 |

| 4 | Kết thúc | 13h30 |

| 1 | Cho nguyên liệu vào | 14h30 |

| 2 | Đun sôi | 14h35 |

| 3 | Đưa nước sốt ra | 14h55 |

| 4 | Kết thúc | 15h |

Chi phí hơi cho giai đoạn đun nóng 75.22(Kg/h). Chi phí hơi cho giai đoạn giữ nhiệt 12.26 (Kg/h)

6.3.2.2 Thiết bị thanh trùng.

- Lịch làm việc của thiết bị thanh trùng dây chuyền cá thu hấp ngâm dầu.

Năng suất của dây chuyền cá thu hấp ngâm dầu 6250(hộp/ca) tương ứng với 781(hộp/h).

Số hộp trong 1 mẻ thanh trùng thực tế 391(hộp/mẻ).

=>Số mẻ thanh trùng: n = 6250 / 391 = 15.98 => Vậy chọn 16 mẻ , mỗi thiết bị thanh trùng 4 mẻ.

Bảng 6.3 Thời gian biểu làm việc của thiết bị thanh trùng

| STT | STBTT | Cho giỏ

vào |

Gia

nhiệt |

Giữ

nhiệt |

Hạ nhiệt | Cho giỏ

ra |

Kết thúc |

| 1 | 1 | 7h45 | 7h50 | 8h15 | 9h15 | 9h35 | 9h40 |

| 2 | 2 | 8h15 | 8h20 | 8h45 | 9h45 | 10h5 | 10h10 |

| 3 | 3 | 8h45 | 8h50 | 9h15 | 10h15 | 10h35 | 10h40 |

| 4 | 4 | 9h15 | 9h20 | 9h45 | 10h45 | 11h5 | 11h10 |

| 5 | 1 | 9h45 | 9h50 | 10h15 | 11h15 | 11h35 | 11h40 |

| 6 | 2 | 10h15 | 10h20 | 10h45 | 11h45 | 12h5 | 12h10 |

| 7 | 3 | 10h45 | 10h50 | 11h15 | 12h15 | 12h35 | 12h40 |

| 8 | 4 | 11h15 | 11h20 | 11h45 | 12h45 | 13h5 | 13h10 |

| 9 | 1 | 11h45 | 11h50 | 12h15 | 13h15 | 13h35 | 13h40 |

| 10 | 2 | 12h15 | 12h20 | 12h45 | 13h45 | 14h5 | 14h10 |

| 11 | 3 | 12h45 | 12h50 | 13h15 | 14h15 | 14h35 | 14h40 |

| 12 | 4 | 13h15 | 13h20 | 13h45 | 14h45 | 15h5 | 15h10 |

| 13 | 1 | 13h45 | 13h50 | 14h15 | 15h15 | 15h35 | 15h40 |

| 14 | 2 | 14h15 | 14h20 | 14h45 | 15h45 | 16h5 | 16h10 |

| 15 | 3 | 14h45 | 14h50 | 15h15 | 16h15 | 16h35 | 16h40 |

| 16 | 4 | 15h15 | 15h20 | 15h45 | 16h45 | 17h5 | 17h10 |

Chi phí hơi cho giai đoạn nâng nhiệt: 319.73(kg/h) Chi phí hơi cho giai đoạn giữ nhiệt: 1.85 (kg/h).

- Lịch làm việc của dây chuyền cá thu rán sốt cà

Năng suất của dây chuyền cá thu hấp ngâm dầu 4687 (hộp/ca) tương ứng với 586(hộp/h).

Số hộp trong 1 mẻ thanh trùng thực tế 293(hộp/mẻ).

=>Số mẻ thanh trùng: n = 4687/ 293 = 15.99 => Vậy chọn 16 mẻ , mỗi thiết bị thanh trùng 4 mẻ.

Bảng 6.4 Thời gian biểu làm việc của thiết bị thanh trùng

| STT | STBTT | Cho giỏ

vào |

Gia

nhiệt |

Giữ

nhiệt |

Hạ nhiệt | Cho giỏ

ra |

Kết thúc |

| 1 | 1 | 7h45 | 7h50 | 8h15 | 9h15 | 9h35 | 9h40 |

| 2 | 2 | 8h15 | 8h20 | 8h45 | 9h45 | 10h5 | 10h10 |

| 3 | 3 | 8h45 | 8h50 | 9h15 | 10h15 | 10h35 | 10h40 |

| 4 | 4 | 9h15 | 9h20 | 9h45 | 10h45 | 11h5 | 11h10 |

| 5 | 1 | 9h45 | 9h50 | 10h15 | 11h15 | 11h35 | 11h40 |

| 6 | 2 | 10h15 | 10h20 | 10h45 | 11h45 | 12h5 | 12h10 |

| 7 | 3 | 10h45 | 10h50 | 11h15 | 12h15 | 12h35 | 12h40 |

| 8 | 4 | 11h15 | 11h20 | 11h45 | 12h45 | 13h5 | 13h10 |

| 9 | 1 | 11h45 | 11h50 | 12h15 | 13h15 | 13h35 | 13h40 |

| 10 | 2 | 12h15 | 12h20 | 12h45 | 13h45 | 14h5 | 14h10 |

| 11 | 3 | 12h45 | 12h50 | 13h15 | 14h15 | 14h35 | 14h40 |

| 12 | 4 | 13h15 | 13h20 | 13h45 | 14h45 | 15h5 | 15h10 |

| 13 | 1 | 13h45 | 13h50 | 14h15 | 15h15 | 15h35 | 15h40 |

| 14 | 2 | 14h15 | 14h20 | 14h45 | 15h45 | 16h5 | 16h10 |

| 15 | 3 | 14h45 | 14h50 | 15h15 | 16h15 | 16h35 | 16h40 |

| 16 | 4 | 15h15 | 15h20 | 15h45 | 16h45 | 17h5 | 17h10 |

Chi phí hơi cho quá trình nâng nhiệt. 406.18(kg/h). Chi phí hơi cho quá trình giữ nhiệt: 1.85 (kg/h).

6.4 Chọn nồi hơi.

Căn cứ vào cường độ tiêu thụ hơi của các thiết bị và yêu cầu hơi thay đổi ta chọn nồi hơi kiểu KB – 2.

– Đặc tính kĩ thuật.

+ Năng suất 3000(kg/h).

+ Áp suất nồi hơi 13atm.

+ Khả năng bay hơi 25(kg/m2).

+ Thể tích lò đốt: 7.6m3

+ Kích thước 4250*3160*5300(mm).

+ Thể tích nước 4.2m3.

+ Bề mặt bay hơi 100m2.

+ Hệ số hữu ích 63 – 66%

+ Nhiệt độ khói ra 400oC

– Tính toán.

+ Năng suất nồi hơi 3000(kg/h).

+ Lượng hơi thiết bị cần cấp 2221.5(kg/h).

+ Số lượng nồi n =2221.5/3000 = 0.74 => Vậy chọn một nồi hơi.

– Đường kính ông hơi.

Trong đó

D: Lượng hơi thiết bị cần cấp: D = 2221.5(Kg/h).

δ: Khối lượng riêng của hơi tại hơi nước bão hoà δ= 6.474(kg/m3). W: Vận tốc hơi W = 25 m/s.

=> Quy chuẩn d =70mm

– Tính nhiên liệu.

Nhiên liệu dùng cho nồi hơi là than gầy Angtroxit. Nhiệt lượng riêng khi đốt cháy hoàn toàn 5500(Kg/h).

=> Lượng nhiên liệu dùng cho nồi hơi

Trong đó

D: Năng suất nồi hơi: 3000(kg/h).

ih, in : Nhiệt lượng riêng của hơi nước bão hoà và nước ơ P = 13atm.

ð ih = 2793 (KJ/Kg).

ð in =104.8(KJ/Kg)

Q: Lượng nhiệt riêng của nhiên liệu. Q = 5500*4.1868 = 23027.4 (KJ/Kg).

ŋ: Hệ số hữu ích. ŋ = 65%

Vậy lượng than tiêu thụ trong 1h là.

=> G = 3000*(2793–104.8)/23027.4/0.65 = 538.8 (Kg)

Lượng than tiêu thụ trong 1 ca là: 538.8 * 8 = 4310.4(kg/ca)

Lượng than tiêu thụ cho 1 ngày sản xuất cao điểm là: 4310.4*2 = 8620.8(kg/ngày). Lượng than tiêu thụ cho 1 năm sản xuất: 418 * 8620.8 = 3603904.4 (kg/năm).

Thiết kế nhà máy chế biến hải sản – Tính chi phí điện nước

Nước dùng cho sản xuất phải đảm bảo an toàn vệ sinh đẻ không là nguồn lây nhiễm vào thực phẩm( Phải đại yêu cầu tiêu chuẩn1329 BYT và 98/83/EC) . Nước đang sử dụng trong nhà máy là nước dược cấp từ nhà máy nước thành phố trước khi đưa và bể chứa được bổ sung clorin tự động (có dư lượng 0.3 – 1ppm).

Nước trong nhà máy được dùng cho các công đoạn sau:

- Rửa nguyên liệu.

- Phục vụ nồi hơi.

- Làm nguyên liệu.

- Rửa hộp.

- Dùng trong sinh hoạt.

- Dự trữ để phòng hoả hoạn.

7.1 Tiêu chuẩn nước

- Nhiệt độ 25 – 30o

- Không mùi vị, màu không có.

– Độ đục < 50 – 60(mg/l).

7.2 Tiêu chuẩn hoá lí

- pH trong khoảng 6.5 – 5.

- Độ cặn không cố định 75 – 100(g/ml).

- Hàm lượng các muối Mn, Ca, Fe, Mg < 1(g/l).

- Độ cứng toàn phần <

- Độ cứng vĩnh cửu < 5

- Mức độ oxy hoá 2 -10 mg/l KmnO41N

7.3 Tiêu chuẩn vi sinh vật

- Chỉ số Ecoli < 1000 tế bào/l. Vi sinh vật gây bệnh không có.

7.4 Sơ đồ cấp thoát nước trong nhà máy

7.4.1 Sơ đồ cấp nước nhà máy

Nước sinh hoạt của thành phố vào nhà máy Bằng đường ống có đường kính 300(mm) được dẫn vào bể chứa. Nước từ bể chứa được bơn lên tháp nước độ cao 15m sau đó được đưa đến nơi cần tiêu thụ. Bể nước được đặt dấu dưới đất 2.2m, phần nhô lên mặt đất là 0.8(m). Để có thể dự trữ cho một tuần sản xuất. nước dùng trong sản xuất chính cần có áp suất 3 – 4atm để thuận lợi cho quá trình rửa nguyên liệu. Nước từ đường ống dẫn chính, nước được phân bố tới tất cả các điểm và các công đoạn khác nhau.

Tất cả các đường ống dẫn nước đều được chôn sẫuuống đất cách tường 0.5m. đường nước trong phân xưởng sản xuất chính cũng là đường khép kín. Những nơi tiêu thụ thường xuyên như máy rửa, thanh trùng đường dẫn nước được nối trực tiếp với máy. Những lúc về sinh thiết bị và phân xưởng đường ống cao su lắp vào các vòi nước ở nơi thuận tiện đưa tới. Tất cả các vòi nước đều cáo đường kính 25.

7.4.2 Sơ đồ thoát nước cho nhà máy.

- Nước thải nhà máy gồm hai loại:

+ Nước thải sạch: Là nước từ các giàn ngưng tụ từ các thiế bị hơi không trực tiếp tiếp xúc với sản phẩm. Nước này được tập chung lại theo một đường ống và được bơm đi sử dụng vào các mục đích khác nhau như: Rửa máy móc thiết bị. dùng cho nồi hơi.

+ Nước thải bẩn : Là nước từ khu vực rửa nguyên liệu, máy móc thiết bị, nhà xưởng, sinh hoạt thải ra. Nước sẽ được dẫn theo các đường ống dẫn này về các đường thải chính của nhà máy dặt sâu dưới đất rồi đưa đến trạm xử lí phải đạt tiêu chuẩn.

- Độ oxy 4mg/l, pH = 6.5. Sau đó nước đã xử lí được thải ra hệ thống nước thải nước thải của vùng. Đường ống dẫn nước thải trong nhà máy được côn sâu dưới đất có độ dốc 0.006m/m và cachs tường 5m.

- Đường ống nước thải của nhà máy đi ra theo một phía và theo chiều ngang của nhà máy, nước chảy từ khu vựac sạch sang khu vực ít sạch hơn.

- Hệ thống thoát nước của nhà máy được nối thông với hệ thống thoát nước mưa phải thiết kế đảm bảo cho khu vực sản xuất không được ngập nước.

- Hệ thống thoát nước không được nối thông với khu vực thoát nước về

- Hệ thống thoát nước của khu vực chế biến khi được nối thông với hệ thống thoát nước mưa , phải thiết kế đảm bảo cho khu vực sản xuất không được ngập nước.

7.5 Tính nước tiêu thụ

7.5.1 Phân xưởng sản xuất chính.

Bảng 7.1Thống kê các thiết bị trong phân xưởng sản xuất chính sử dụng nước trong 1h

| STT | Tên thiết bị | Tiêu hao(m3/h) | Số lượng thiết bị | Tổng tiêu hao |

| 1 | Bể tan giá | 1.5 | 3 | 4.5 |

| 2 | Băng tải mổ, rửa | 5 | 2 | 10 |

| 3 | Máy muối cá | 2 | 2 | 4 |

| 4 | Máy rửa hộp | 2.5 | 2 | 5 |

| 5 | Nồi thanh trùng | 1.5 | 8 | 12 |

Lượng nước dùng trong 1 ca là : (4.5*4 ) + (10+4+5+12) *8 = 266 (m3).

- Nước dùng cho công đoạn làm sạch nguyên liệu phụ.